ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Промышленные процессы гидрооблагораживания дистиллятных фракций

Промышленные установки гидрогенизационной переработки нефтяного сырья включают следующие блоки: реакторный, сепарации газопродуктовой смеси с выделением ВСГ, очистки ВСГ от сероводорода, компрессорную, стабилизации гидрогенизата. Установки гидрокрекинга имеют дополнительно фракционирующую колонну.

Установки имеют много общего по аппаратурному оформлению и схемам реакторных блоков, различаются по мощности, размерам аппаратов, технологическому режиму и схемам секций сепарации и стабилизации гидрогенизатов. Установки предварительной гидроочистки бензинов - сырья каталитического риформинга - различаются также вариантом подачи ВСГ: с циркуляцией или без циркуляции «на проток». На всех остальных типах установок применяется только циркуляционная схема подачи ВСГ.

Схема подачи ВСГ «на проток» применяется только на комбинированных установках гидроочистки и каталитического риформинга (со стационарным слоем катализатора и проводимого под повышенным давлением водорода) прямогонных бензинов с пониженным содержанием сернистых соединений (<0,1 % масс). Такая схема пре-

дусматривает «жесткую связь» по водороду между каталитическим риформингом и гидроочисткой. По этой схеме весь ВСГ риформин-га под давлением процесса подается в реакторы гидроочистки. Схема удобна в эксплуатации и более проста по аппаратурному оформлению.

В схеме с циркуляцией ВСГ легко поддерживается постоянное соотношение водородхырье. Наличие циркуляционного компрессора позволяет в зависимости от качеств катализатора и сырья, концентрации водорода в ВСГ регулировать требуемую кратность циркуляции ВСГ, дает возможность проводить газовоздушную регенерацию катализаторов.

| аз реактора |

| гидрогенаэат на стабилизацию |

На промышленных гидрогенизаци-онных установках применяется 2 способа сепарации ВСГ из газопродуктовой смеси: холодная (низкотемпературная) и горячая(высокотемпературная) (рис. 10.12, а, б).

На промышленных гидрогенизаци-онных установках применяется 2 способа сепарации ВСГ из газопродуктовой смеси: холодная (низкотемпературная) и горячая(высокотемпературная) (рис. 10.12, а, б).

| из реактора гидрогенизат 0 иа стабилизацию |

| Рис. 10.12. Схемы холодной (a) u горячей (б) сепарации ВСГ: СВД и СНД-сепараторы высокого и низкого давления; ГС и ХС -горячий и холодный сепараторы |

Холодная сепарация ВСГ применяется на установках гидроочистки бензиновых, керосиновых и иногда дизельных фракций; заключается в охлаждении газопродуктовой смеси, отходящей из реакторов гидроочистки, сначала в теплообменниках, затем в холодильниках (воздушных и водяных) и выделении ВСГ в сепараторе при низкой температуре и высоком давлении. В сепараторе низкого давления выделяют низкомолекулярные углеводородные газы. Горячая сепарация ВСГ применяется преимущественно на установках гидрообессеривания высококипящих фракций нефти: дизельных топлив, вакуумных газойлей, масляных дистиллятов и парафинов. Газопродуктовая смесь после частичного охлаждения в теплообменниках поступает в горячий сепаратор; выделяемые в нем ВСГ и углеводородные газы охлаждаются до низкой температуры в воздушных и водяных холодильниках и далее поступают в холодный сепаратор, где отбирается ВСГ с достаточно высокой концентрацией водорода.

Схема холодной сепарации (а) ВСГ, по сравнению с горячей (б), обеспечивает более высокую концентрацию водорода в ВСГ. Основным достоинством варианта горячей сепарации является меньший расход как тепла, так и холода.

|

Различие в применяемых на гид-рогенизационных установках схемах стабилизации гидрогенизатов (отпаркой водяным паром при низком давлении или подогретым водородсодержащим газом при повышенном давлении, с подогревом низа стабилизационной колонны горячей струей через печь или рибойлером; применительно к гидрообессериванию масляных дистиллятов - с дополнительной разгонкой под вакуумом) обусловливается фракционным составом сырья, ресурсами ВСГ и водяного пара и т.д.

На НПЗ применяют следующие два варианта регенерации насыщенного раствора моноэтаноламина - абсорбента сероочистки ВСГ от H2S: непосредственно на самой установке гидрооблагораживания либо централизованную регенерацию в общезаводском узле.

Основным аппаратом гидрогениза-ционных установок является реактор со стационарным слоем катализатора.

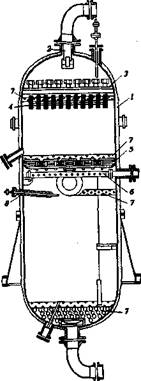

| Рис.10.13. Реактор гидроочистки дизельного топлива: 1 - корпус; 2 - распределитель и гаситель потока; 3 - распределительная непровальная тарелка; 4 -фильтрующее устройство; 5 - опорная колосниковая решетка; 6 - коллектор ввода водорода; 7 - фарфоровые шары; 8 - термопара |

На рис. 10.13 приведена конструкция двухсекционного реактора гидроочистки дизельного топлива. Он представляет собой вертикальный цилиндрический аппарат с эллиптическими днищами. Корпус реактора изготавливается из двухслойной стали 12ХМ и 08Х18Н10Т.

Верхний слой катализатора засыпается на колосниковую решетку, а нижний - на форфоровые шарики, которыми заполняется сферическая часть нижнего днища.

Таблица 10.16

Основные режимные параметры и показатели промышленных установок гидроочистки дизельных топлив

| Показатель | Л-24-6 | Л-24-7 ЛЧ-24-7 | Секция ГО ЛК-бу | ЛЧ-24-2000 |

| Мощность по сырью, тыст/год | ||||

| проектная | ||||

| фактическая | 1200-1500 | 1500-2000 | ||

| Давление в реакторе, МПа | 2,8-3,7 | 2,84,0 | 5,2-5,5 | 5,0 |

| Температура в реакторе, °С | 340-400 | 340-400 | 350-400 | 360-400 |

| Кратность циркуляции ВСГ, мVms | 250 - 300 | 200-350 | 350 - 500 | |

| Объемная скорость сырья, ч'1 | 3-5 | 3-5 | 4,3 | 4,5 |

| Выход стабильного гидрогенизата, % масс. | 95,3 | 97,0 | ||

| Содержание серы, % масс.: в сырье | 0,6-1,6 | 0,6-1,6 | 0,6-1,6 | 0,8 |

| в гидрогенизате | 0,1-0,2 | 0,1-0,2 | 0,12-0,16 | 0,15 |

| Расход водорода, % масс | 0,4 | 0,35 | 0,42 | 0,4 |

| Количество потоков | ||||

| Тип реактора аксиальный | бнмет. | футер. | бнмет. | бимет. |

| Тип сепарации | Г | X | X | Г |

| Способ стабилизации | ВСГ | ВСГ | в.п. | ВСГ |

| Наличие секции регенерации МЭА | + | + | - | + |

Для отвода избыточного тепла реакций под колосниковой решеткой вмонтирован коллектор для подачи холодного ВСГ.

Сырье, подаваемое через штуцер в верхнем днище, равномерно распределяется по всему сечению и сначала для задерживания механических примесей проходит через фильтрующие устройства, состоящие из сетчатых корзин, погруженные в верхний слой катализатора. Промежутки между корзинами заполнены фарфоровыми шарами. Газосырьевая смесь проходит через слой катализатора в обеих секциях и по штуцеру нижней секции выводится из реактора.

Гидроочистку прямогонных бензиновых фракций осуществляют на секциях гидроочистки установок каталитического риформинга или комбинированных установок ЛК-бу.

Для гидроочистки реактивных топлив используют специализированные установки типа Л-24-9РТ, а также секции гидроочистки КУ ЛК-бу.

Гидроочистку прямогонных дизельных фракций проводят на установках типа Л-24-6, Л-24-7, ЛЧ-24-7, ЛЧ-24-2000 и секциях гидроочистки КУ ЛК-бу (табл. 10.16).

Принципиальная технологическая схема установки гидроо - чистки дизельного топлива ЛЧ -24-2000 приведена на рис. 10.14. Циркуляционный ВСГ смешивается с сырьем, смесь нагревается в сырьевых теплообменниках и в трубчатой печи П-1 до температуры реакции и поступает в реактор Р-1. После реактора газопродуктовая смесь частично охлаждается в сырьевых теплообменниках (до температуры 210-230 °С) и поступает в секцию горячей сепарации ВСГ, состоящей из сепараторов С-1 и С-2. ВСГ, выводимый из холодного сепаратора С-2, после очистки МЭА в абсорбере К-2 подается на циркуляцию. Гидрогенизаты горячего и холодного сепараторов смешиваются и направляются на стабилизационную колонну К-1, где подачей подогретого в П-1 отдувочного ВСГ из очищенного продукта удаляются углеводородные газы и отгон (бензин).

Ниже приводится материальный баланс установок гидроочистки бензина (I), керосина (II), дизельного топлива (III) и гидрообессерива-ния вакуумного дистиллята - сырья каталитического крекинга (IV).

И да w

Взято, % *«

Сырье 100,00 100,00 100,00 100,00

Водород 100% -ный на реакцию 0,15' 0,25 0,40 0,65

Всего 100,15 100,25 100,40 100,65

Получено, %

Гидроочищенное топливо 99,00 97,90 96,90 86,75

Дизельная фракция — — — 9,2

Отгон - 1,10 1,3 1,3

Углеводородный газ 0,65 0,65 0,60 1,5

Сероводород — 0,20 1,2 1,5

Потери 0,5 0,4 0,4 0,4

Всего 100,15 100,25 100,40 100,65

♦Общий расход с учетом потерь на растворение.

Гидроочистка вакуумных дистиллятов. Вакуумные дистилляты являются традиционным сырьем для процессов каталитического крекинга и гидрокрекинга. Качество вакуумных газойлей определяется глубиной отбора и четкостью ректификации мазута. Вакуумные га-

19 — 1908

|

| Рис. 10.14. Принципиальная технологическая схема установки гидроочистки дизельного топлива ЛЧ-24-2000:1 - сырье; II - свежий ВСГ; ш - гидрогенизат; IV-бензин; V— углеводородный газ на очистку; VI -отдувочный ВСГ; VII—регенерированный МЭА; VIII-раствор МЭА на регенерацию |

зойли 350—500 °С практически не содержат металл-органических соединений и асфаль-тенов, а их коксуемость не превышает обычно 0,2 %. С повышением tKK до 540 - 560 °С коксуемость возрастает в 4-10 раз, содержание металлов - в 3-4 раза, серы - на 20-45 %. Влияние содержащихся в сырье металлов, азотистых соединении и серы проявляется в снижении активности работы катализатора за счет отложения кокса и необратимого отравления металлами.

Гидроочистка вакуумного газойля 350- 500 °С не представляет значительных трудностей и проводится в условиях и на оборудовании, аналогичных для гидроочистки дизельных топлив. При давлении 4-5 МПа, температуре 360-410 °С и объемной скорости сырья 1-1.5 ч-1 достигается 89-94%-ная глубина обессеривания; содержание азота снижается на 20 - 30%, металлов - на 75 - 85 %, а коксуемость - на 65 - 70 %. Гидроочистку тяжелых дистиллятов деструктивных процессов (коксования, висбрекинга) обычно проводят в смеси с прямогонны-ми дистиллятами в количестве до 30 %.

Гидроочистка масляных рафинатов применяется в основном для осветления и улучшения их стабильности против окисления; одновременно уменьшается их коксуемость и содержание серы (глубина обессеривания - 30 - 40 %); индекс вязкости несколько увеличивается (на 1-2 единицы); температура застывания масла повышается на 1-3 °С. Выход базовых масел дистиллятных и остаточных рафинатов составляет более 97 % масс.

Типовые установки гидроочистки масел и парафинов (типа Г-24/1 производительностью 360 тыс. т/год) включают до пяти технологических потоков.

Установки гидроочистки масел отличаются от гидроочистки дизельных топлив только способом стабилизации гидрогенизата: отгонка углеводородных газов и паров бензина осуществляется подачей водяного пара; затем стабильное масло подвергается осушке в вакуумной колонне под давлением 13,3 кПа.

Технологический режим процесса гидроочистки масляных рафи-натов следующий:

Катализатор АКМ или АНМ

Температура в реакторе. 'С 280—325 'С

Давление в реакторе, МПа 3,5—4,0

Объемная скорость подачи сырья, ч~' 1,5—3,0

Кратность циркуляции ВСГ, м3/м3

для дистиллятного рафината 250—300

остаточного 500—600

Содержание Ht в ВСГ, % об. 75-85

10.4.6. Процессы гидрооблагораживания нефтяных остатков

В современной мировой нефтепереработке наиболее актуальной и сложной проблемой является облагораживание (деметаллизация, деасфальтизация и обессеривание) и каталитическая переработка (каталитический крекинг, гидрокрекинг) нефтяных остатков - гуд-ронов и мазутов, потенциальное содержание которых в нефтях большинства месторождений составляет 20 - 55 %.

Трудности, которые возникают при разработке таковых процессов, связаны не с осуществлением самих химических реакций гид-рогенолиза или крекинга, а в основном сопутствующим в каталитических процессах явлением необратимого отравления катализаторов металлоорганическими соединениями сырья.

Достаточно подробная характеристика нефтяных остатков была приведена в табл. 7.4 применительно к термодеструктивным процессам их переработки. Наиболее важными из показателей качества нефтяных остатков как сырья для каталитических процессов их облагораживания и переработки являются содержание металлов (определяющее степень дезактивации катализатора и его расход) и коксуемость (обусловливающая коксовую нагрузку регенераторов каталитического крекинга или расход водорода в гидро-

19»

генизационных процессах). Именно эти показатели были положены в основу принятой за рубежом классификации остаточных видов сырья для процессов каталитического крекинга. По содержанию металлов и коксуемости в соответствии с этой классификацией нефтяные остатки подразделяют на следующие четыре группы:

| Группа | Коксуемость, | Содержание металлов, |

| % масс. | г/т (ррт) | |

| I | менее 5 | менее 10 |

| II | 5-10 | 10-30 |

| III | 10-20 | 30-150 |

| IV | более 20 | более 150 |

I. Высококачественное сырье (например, мазут мангышлакской или грозненской нефтей). Его можно перерабатывать без предварительной подготовки на установках ККФ лифт-реакторного типа с пассивацией металлов и отводом тепла в регенераторах.

П. Сырье среднего качества. Его можно перерабатывать на установках ККФ последних моделей с двухступенчатым регенератором и отводом избытка тепла без предварительной подготовки, но при повышенном расходе металлостойкого катализатора и с пассивацией отравляющего действия металлов сырья.

III и IV. Сырье низкого качества (например, мазуты и гудроны западно-сибирской, ромашкинской и арланской нефтей). Каталитическая их переработка требует обязательной предварительной подготовки - деметаллизации и деасфальтизации.

Вышеприведенная классификация нефтяных остатков применима и для характеристики качества сырья гидрокаталитических процессов, однако применительно к этим процессам важнее содержание металлов, чем коксуемость.

Для переработки мазутов в малосернистое котельное топливо предложены и реализованы следующие методы «непрямого» гидро-обессеривания:

-вакуумная (или глубоковакуумная) перегонка мазута с последующим гидрообессериванием вакуумного (глубоковакуумного) газойля и смешение последнего с гудроном (содержание серы в котельном топливе 1,4-1,8 %);

- вакуумная перегонка мазута и деасфальтизация гудрона с последующим обессериванием вакуумного газойля и деасфальтизата и

смешение их с остатком деасфальтизации (содержание серы в котельном топливе 0,4—1,4%);

- вакуумная перегонка мазута и деасфальтизация гудрона с последующим гидрообессериванием вакуумного газойля и деасфальти-зата и их смешение (содержание серы в котельном топливе составит 0,2 - 0,3 %), остаток деасфальтизации подвергается газификации или раздельной переработке с получением битумов, пеков, связующих, топливного кокса и т.д.

Для обеспечения глубокой безостаточной переработки нефти необходимы либо прямое гидрообессеривание нефтяных остатков с ограниченным содержанием металлов с использованием нескольких типов катализаторов, или каталитическая переработка с предварительной деметаллизацией и деасфальтизацией гудронов.

Краткие сведения о промышленных процессах подготовки сырья для каталитической переработки нефтяных остатков (сольвент-ной и термоадсорбционной деасфальтизацией) были приведены в главе 8 (§ 8.5.2).

Современные зарубежные промышленные установки гидрообес-серивания нефтяных остатков различаются между собой в основном схемами реакторных блоков и по этому признаку можно подразделить их на следующие варианты:

1) гидрообессеривание в одном многослойном реакторе с использованием в начале процесса крупнопористых металлоемких катализаторов и затем - катализаторов с высокой гидрообессеривающей активностью;

2) гидрообессеривание в двух- и более ступенчатых реакторах со стационарным слоем катализатора, из которых головной (предварительный) реактор предназначен для деметаллизации и деасфальтизации сырья на дешевых металлоемких (часто нерегенерируемых) катализаторах, а последний (или последние) - для гидрообессерива-ния деметаллизированного сырья;

3) гидрообессеривание в реакторе с трехфазным псевдоожи-женным слоем катализатора. Псевдоожиженный слой позволяет обеспечить более интенсивное перемешивание контактирующих фаз, изотермический режим реагирования и поддержание степени конверсии сырья и равновесной активности катализатора на постоянном уровне за счет непрерывного вывода из реактора

| гидрееЛпслрияа 1 I---------------------- 1 |

| ГгМ?1 | ГХ | |

| м | р-з | & |

| Y_ | Y. | yJ |

| ~Х |

| Р-1а |

| % |

| У |

| «*6sh.iuh *• дизпюплияа газойль |

| Атмосферная ректификация |

| <ь |

| Вакуумная Г*" |

| Рис. 10.15. Принципиальная технологическая схема ус-тавновки гидрообессерования нефтяных остатков ФИН |

части катализатора и замены его свежим или регенерированным. Однако из-за существенных недостатков, таких, как большие габариты и масса толстостенных реакторов, работающих под высоким давлением водорода, сложность шлюзовой системы ввода и вывода катализаторов, большие капитальные и эксплуатационные расходы, процессы гидрообессеривания и гидро крекинга в псевдоожиженном слое не получили до сего времени широкого распространения в нефтепереработке.

Из промышленно-освоенных процессов оригинальным, наиболее технологически гибким и достаточно эффективным является процесс гидрообессеривания тяжелых нефтяных остатков «Хайвал», разработанный Французским институтом нефти. Принципиальная технологическая схема представлена на рис. 10.15.

Реакторный блок установки состоит из поочередно работающих защитных реакторов Р-1а и Р-1б, двух последовательно работающих основных реакторов Р-2 и Р-3 глубокой гидродеметаллизации и двух последовательно работающих реакторов гидрообессеривания Р-4 и Р-5. Защитные реакторы Р-1а и Р-1б работают в режиме взаимозаменяемости: когда катализатор в работающем реакторе потеряет свою деметаллизирующую активность, переключают на другой резервный реактор без остановки установки. Продолжительность непрерывной работы реакторов составлят: защитных - 3-4 месяца, а остальных - 1 год.

Исходное сырье (мазуты, гудроны) смешиваются с ВСГ, реакционная смесь нагревается в печи П-1 до требуемой температуры и последовательно проходит защитный и основные реакторы гидродеметаллизации и реакторы гидрообессеривания. Продукты гидрообес-

серивания подвергаются горячей сепарации в горячем и холодном газосепараторах, далее стабилизации и фракционированию на атмосферных и вакуумных колоннах.

В качестве катализатора в процессе используется модифицированный гидрирующими металлами оксид алюминия, обладающий высокой металлоемкостью (катализатор имеет шероховатую поверхность с порами в форме «ежа»).

Не нашли, что искали? Воспользуйтесь поиском: