ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Фрикционный поглощающий аппарат РТ-120 (класс Т1)

Изготовление ООО «Коммерческий центр РИЦ» по документации компании «Майнер» (США). Аппарат с полимерными упругими элементами полностью взаимозаменяем с находящимися в эксплуатации фрикционными поглощающими аппаратами и предназначен для оборудования четырехосных грузовых вагонов, осуществляющих перевозку массовых не опасных грузов. Аппараты должны устанавливаться на вагоны с ударной розеткой длиной выступающей части 130мм и передними планками против истирания длиной 180 мм. Основной конструктивной особенностью поглощающего аппарата РТ-120 является наличие в корпусе в зоне контакта с клиньями Н-образных канавок в которых запрессованы бронзовые вкладыши.

Аппарат работает следующим образом. При маневровых соударениях вагонов и в процессе движения поезда воздействие через упорную плиту приводит (см. рис.11, фото) к перемещению нажимного конуса 3 и фрикционных клиньев 2 внутрь корпуса 1, сжимая упругие элементы 4 через шайбу 6. При этом нажимной конус распирает фрикционные клинья, которые перемещаются по внутренним стенкам горловины со значительным трением, выделяя тепло и поглощая энергию. Наличие бронзовых вкладышей в зоне

контакта клиньев с корпусом выполняющих функцию твердой смазки, снижает интенсивность износа корпусов и клиньев.

Технические характеристики:

| Тип аппарата | Фрикционный |

| Максимальный ход | 120мм |

| Максимальная энергоёмкость (при силе ЗМН) | 90кДж |

| Срок эксплуатации до капитального ремонта | 16 лет |

| Срок службы | 32 года |

Рисунок 11 1- корпус. 2 - фрикционные клинья. 3 - нажимной конус. 4 - комплект упругих элементов (резинометаллический). 5 - направляющий стержень.6 - шайба.

Во время технического обслуживания вагонов при подготовке поездов к следованию, а также вагонов под погрузку исправность поглощающего аппарата контролируется по расстоянию между упором головы автосцепки и ударной розеткой, которое должно находиться в пределах 110-150 мм в незаторможенном состоянии поезда. Суммарный зазор между передним упором и упорной плитой, и задним упором и корпусом аппарата должен быть не более 5 мм.

3. Передний и задний упоры (см. рис. 1, фото).

Передний 9 и задний 1 упоры (объединенные упорные угольники), расположенные между вертикальными стенками хребтовой балки, передают нагрузку на раму вагона, при этом тяговые усилия от поглощающего аппарата передаются на передний упор через упорную плиту 7, а задний упор воспринимает ударные нагрузки непосредственно от корпуса поглощающего аппарата.

4. Ударная розетка (см. рис. 1, фото).

Ударная розетка 9 предназначена для усиления концевой балки вагона и восприятия в некоторых случаях части удара непосредственно от автосцепки наряду с поглощающим аппаратом.

Ударная розетка объединена с передним упором в одной отливке, в верхней части имеет отверстия для прохода нижних и опорные площадки для верхних головок маятниковых подвесок, ребра для восприятия ударов от головки автосцепки, а в нижней части углубление для ограничения продольных перемещений центрирующей балочки.

5. Центрирующий прибор (см. рис.1, фото).

Центрирующий прибор, состоящий из двух маятниковых подвесок 11 и центрирующей бал очки 12. Центрирующая балочка имеет плоскость, переходящую в расположенный под прямым углом к ней ограничитель, который при установке балочки на вагон, заходит за вертикальную стенку ударной розетки. Ограничитель удерживает балочку на месте во время продольных перемещений автосцепки, а боковые ограничители не допускают выхода автосцепки за пределы опорной плоскости при отклонении ее в приподнятом состоянии. Крюкообразными выступами балочка опирается на маятниковые подвески.

Автосцепки восьмиосных и длиннобазных вагонов являются полужесткими, т.к. имеют ограничители, препятствующие разъединению их при больших относительных перемещениях, в том числе и при прохождении горба сортировочных горок. В центрирующем приборе этих вагонов находится подвижная плита с направляющими, на которую опирается корпус автосцепки. Подвижная плита опирается на пружины (см. фото выше), которые предварительно затянуты болтами. Возврат сцепных приборов в центральное положение после горизонтальных отклонений осуществляется за счет удлиненных маятниковых подвесок.

Центрирующий прибор.

6. Расцепной привод (см. рис.1, фото).

Расцепной провод служит для расцепления автосцепок и постановки механизма автосцепки в положение на «буфер» (соединение автосцепок без сцепления) и состоит из расцепного рычага 3, цепи 14, фиксирующего 2 и поддерживающего кронштейнов 10, укрепленных на концевой балке рамы вагона болтами с гайками, контргайками и шплинтами.

Расцепной рычаг предназначен для расцепления автосцепки, имеет короткое плечо с отверстием для регулировочного болта, стержень и рукоятку. Между стержнем и коленом приварен ограничитель перемещений.

Поддерживающий кронштейн поддерживает расцепной рычаг, стержень которого проходит через отверстие в нем.

Фиксирующий кронштейн удерживает рычаг в расцепленном и нормальном положениях. В нормальном положении плоская часть расцепного рычага находится в прямоугольном пазу отверстия

Цепь расцепного привода состоит из регулировочного болта с гайкой, контргайкой и шплинтом, круглого звена, удлиненного звена для соединения с валиком подъемника автосцепки и промежуточный звеньев.

Длина цепи считается нормальной, если при таком положении автосцепки и рычага замок утоплен в карман и не выступает за плоскость ударной стенки зева. Если при постановке рычага «на буфер» замок полностью утоплен в карман и упирается в серповидный прилив с внутренней стороны стенки малого зуба, то цепь коротка и, ее надо удлинить за счет свертывания гайки с регулировочного болта, а в случае нехватки длины болта нарастить цепь новыми промежуточными звеньями.

При длинной цепи, когда рычаг установлен на полочку кронштейна (положение «на буфер»), а замок не ушел в карман корпуса и выступает за ударную стенку зева, цепь укорачивают подкручиванием гаек регулировочного болта, а при недостатке длины резьбы уменьшают число звеньев цепи. При этом все звенья цепи, по окончанию регулировки длины ее, должны быть заварены газовой сваркой (электросварку разрешается применять только для удлиненного соединительного звена).

7. Поддерживающая планка (см. рис.1, фото).

Поддерживающая планка 4 удерживает тяговый хомут в горизонтальном положении, а через него корпус автосцепки на определенной высоте от головки рельса, крепится к нижним полкам хребтовой балки восемью болтами диаметром 22 мм с гайками, контргайками и шплинтами. Допускается крепление десятью болтами диаметром 20 мм. Имеет привалочную и опорную плоскости. В зависимости от конструкции вагона планки устанавливаются прямые или изогнутые вниз или выгнутые вверх.

|

8. Тяговый хомут (см. рис.1, фото).

Тяговый хомут 6 через клин 8 передает поглощающему аппарату тяговое усилие от автосцепки, состоит из головной и задней опорной частей, которые соединены между собой верхней и нижней тяговыми полосами. Внизу головной части находятся приливы с отверстиями для болтов, поддерживающих клин.

В автосцепном устройстве восьмиосных вагонов соединение автосцепки

с тяговым хомутом выполнено посредством цилиндрического валика, при этом

между валиком и хвостовиком автосцепки устанавливается вкладыш, а валик

удерживается от выпадения с помощью планки, проходящей через отверстия в

переднем упоре. Расстояние между внутренними поверхностями

соединительных планок увеличено, что позволяет автосцепке отклоняться от

продольной оси на больший угол. Расстояние между верхней и нижней

тяговыми полосами 252 мм, что необходимо для размещения поглощающего

аппарата типа Ш-2-Т.

Рисунок 12 Тяговый хомут

|

| 9. Клин тягового хомута. Клин тягового хомута в нижней части имеет заплечики, которые удерживают его от выжимания вверх, упираясь в кромки отверстия хомута. |

Клин вставляют снизу через отверстие в головной части хомута и хвостовика автосцепки (см. рис. 13) и устанавливают два болта 1, под которые устанавливают запорную шайбу 6, разгибая ее до упора в нижнюю тяговую полосу хомута (в целях исключения поднятия болтов выше предохранительного козырька).

Под гайки 2 болтов 1 устанавливают запорную планку 3, которую после затяжки гаек и постановки проволочного фиксатора 4 длинной 120 мм загибают на грани гаек. Для дополнительной блокировки болтов со стороны их головок, к приливу тягового хомута привариваются стенки 5, (стенки могут быть отлиты при изготовлении хомута) и через отверстия в них пропускается проволока 7 диаметром 5 мм, концы которой загибают под углом не менее 90 °.

В автосцепном устройстве с поглощающим аппаратом бесхомутовой конструкции типа Ш-6-ТО-4 соединение автосцепки с тяговым хомутом выполнено посредством клина без заплечиков. Поскольку отверстия под клин хомутовой части этих аппаратов имеют увеличенные размеры и клин с заплечиками может попасть в отверстие, нарушив тем самым взаимодействие деталей, устанавливают поддерживающую планку 8 через отверстия, в которой пропускают поддерживающие болты, закрепляя их от выпадания, как указано выше. Головки и торцы болтов окрашивают белой краской. Запрещается наличие клина с заплечиками, отсутствие предохранительной планки в узле крепления тягового хомута, выход вкладышей крепления крышки поглощающего аппарата за наружные плоскости боковых стенок корпуса.

В связи с затрудненным доступом осмотра состояния клина поглощающего аппарата Ш-6-ТО-4 ОРВ обязаны обращать особое внимание на вагоны, имеющие окрашенные головки болтов крепления клина аппарата, в момент их перестановки (выводки) из сортировочного парка в парки отправления или при прибытии поезда на станцию. Во время осмотра вагонов поезда сходу ОРВ должны контролировать выход автосцепки более

| установленного размера (т.е. возможный излом клина в процессе роспуска с сортировочной горки с нарушением технологии роспуска и др.). |

Рис. 13 Крепление клина тягового хомута поглощающего аппарата Ш-6-ТО-4

В связи с тем, что клин тягового хомута в отличие от серийной установки перемещается по удлиненному отверстию, во избежание выпадения клина и истирания крепежных болтов, необходимо особое внимание обращать на наличие планки, а также на наличие на планке металлической стружки.

Внешние признаки излома соединительного клина поглощающего аппарата Ш-6-ТО-4:

Основные признаки:

- наклон соединительного клина в сторону шкворневой балки при сжатых автосцепках и овальный износ нижней опорной части клина см. рис 14.

- наклон соединительного клина в сторону концевой балки (при растянутом положении автосцепки) и овальный износ нижней опорной части клина см. рис 15;

- изгиб переднего болта поддерживающей планки клина

- блестящая вмятина овальной формы на нижней торцевой части клина

- наличие крупнозернистой металлической пыли на хвостовике автосцепки и упорной плите.

Дополнительные признаки:

- большой выход автосцепки (свыше 150 мм);

- расстояние от головной части корпуса автосцепки до грани ударной розетки менее 110 мм;

- следы касания упора головной части автосцепки об ударную розетку;

- провисание автосцепки из-за большой выработки опорной поверхности

хвостовика

При контроле технического состояния автосцепного устройства в эксплуатации у вагонов, оборудованных другими типами поглощающих аппаратов, проверяют:

а) состояние корпуса в части отсутствия изгиба и трещин, особенно в

месте перехода с одного сечения на другое;

б) положение сигнальных отростков замков смежных автосцепок. Если

сигнальный отросток замка не виден, то автосцепки считаются сцепленными,

Если сигнальный отросток замка виден - автосцепки расцеплены. При выявлении в составе вагонов с расцепленными автосцепками, необходимо восстановить их сцепление, для чего через специальное отверстие в нижнем ребре большого зуба ломиком следует нажать на замкодержатель вверх;

в) расстояние от упора головы автосцепки до наиболее выступающей части ударной розетки, которое должно быть:

-при поглощающем аппарате Ш-1-ТМ (Ш-1-Т) и розетке, имеющей длину выступающей части 185 мм, не менее 60 мм и не более 90 мм;

-при укороченных розетках с длиной выступающей части 130 мм и поглощающих аппаратах Ш-2-В, Ш-6-ТО-4, ПМК-ПОА, ПМК-ПОК-23, 73 Ш, АПЭ-95-УВЗ, АПЭ-120-И, ЭПА-120, 73 Ш 12, ТР-120 не менее ПО мм и не более 150 мм;

-у восьмиосных вагонов и других единиц подвижного состава с аппаратами Ш-2-Т не менее 100 мм и не более 140 мм.

г) состояние и правильность постановки маятниковых подвесок

центрирующей балочки.

При этом не допускается:

- постановка маятниковых подвесок широкими головками вниз;

- постановка посторонних металлических предметов под головки маятниковых подвесок (в основном это путейские костыли) или между хвостовиком корпуса автосцепки и центрирующей балочкой;

д) наличие и исправность болта крепления валика подъемника и фигурной

шайбы фиксации его гайки;

е) разность высот продольных осей автосцепок, которая не допускается

более 100 мм. (кроме автосцепок локомотива и первого груженого грузового

вагона, у которых допускается разность 110 мм). Разность между продольными

осями автосцепок смежных вагонов в пассажирских поездах, курсирующих со

скоростью до 120 км/ч, более 70 мм, а в поездах, курсирующих со скоростью

свыше 120 км/ч - более 50мм.; между локомотивом и первым вагоном

пассажирского поезда - более 100 мм.

ж) состояние ударной розетки. Ремонт ударной розетки сваркой производится при текущем отцепочном ремонте.

з) состояние кронштейнов расцепного рычага и звеньев цепи.

и) положение рукоятки расцепного рычага, которая должна находиться вертикально, а плоская ее часть в соответствующем пазу кронштейна;

к) состояние крепления клина тягового хомута. При ударе контрольным молотком по клину не должно быть двойного обратного удара;

л) наличие болтов крепления поддерживающей планки;

м) состояние клина тягового хомута, поддерживающей планки, поглощающего аппарата, упорной плиты;

н) зазор между потолком розетки и хвостовиком корпуса автосцепки должен быть не менее 25 мм (для центрирующего прибора с жесткой опорой);

о) высоту оси автосцепки над уровнем головок рельсов, которая у порожних пассажирских и грузовых вагонов должна быть не более 1080 мм.

У пассажирских вагонов с пассажирами не менее 980 мм, а у груженых четырехосных вагонов не менее 950 мм; у восьмиосных вагонов не менее 990.

п) расстояние от вертикальной кромки малого зуба автосцепки до вертикальной кромки замка в его крайнем нижнем положении, которое должно быть не менее 2 и не более 8 мм;

р) исправность предохранителя от саморасцепа.

Проверка действия предохранителя от саморасцепа у сцепленных автосцепок в сжатом состоянии производится специальным ломиком. Для этого клинообразный конец специального ломика вставляют между плоскостью замка и ударной стенкой зева смежной автосцепки, и используется как рычаг (путем поворота ломика) для введения замка внутрь кармана.

При этом возможны три положения:

1. замок неподвижен или имеет ход до 7 мм. - верхнее плечо

предохранителя соскочило с полочки корпуса автосцепки, упирается в нее;

2. замок имеет ход от 7 до 20 мм. - предохранитель исправен;

3. замок имеет ход более 20 мм, т.е. если ломик поворачивается на полоборота вокруг вертикальной оси (ширина клинообразного конца ломика равна 20 мм) - имеет излом, изгиб или недопустимый износ верхнего плеча предохранителя, полочки противовеса замкодержателя или шипа замка.

При несоответствии хода замка допускаемой величине (7-20 мм), проверяется, не вызвано ли это неисправностью замкодержателя или шипа корпуса автосцепки. Для этого ломиком через отверстие, которое предназначено для сцепления ошибочно расцепленных автосцепок, нажимают на лапу замкодержателя и поднимают его на величину овального отверстия, при опускании ломика замкодержатель возвращается в первоначальное положение и его лапа с усилием прижимается к ударной поверхности малого зуба смежной автосцепки.

В случае заедания - замкодержатель или шип корпуса автосцепки неисправен. Для подтверждения неисправности механизма может быть применена подсветка фонарем. С помощью светового луча, направляемого через отверстие для сигнального отростка в корпусе автосцепки, визуально определяется наличие и исправность верхнего плеча предохранителя, полочки и противовеса замкодержателя.

У пассажирских вагонов или сцепов платформ ломик невозможно вставить сверху. В таких случаях действие предохранителя от саморасцепа проверяют, вводя ломик снизу в карман автосцепки через грязевое отверстие так, чтобы острие ломика подошло под замок. Затем, упираясь ломиком в кромку отверстия, нажимают на замок. При неисправном механизме замок уйдет внутрь корпуса.

В натянутом состоянии сцепленных автосцепок проверяют специальным ломиком:

наличие верхнего плеча предохранителя, при этом ломик вводят в карман корпуса через отверстие для сигнального отростка. Прижимая ломик к замкодержателю, упирают его изогнутый конец в предохранитель и перемещают по направлению к полочке. Металлический звук от удара предохранителя о полочку при отпускании ломика указывает на то, что верхнее плечо предохранителя не изломано. Если ломик при перемещении не упрется в полочку, значит, она отсутствует;

наличие верхнего плеча предохранителя можно определить поворотом валика подъемника против часовой стрелки, поднять предохранитель, а затем резко возвратить валик в первоначальное положение. Звук от удара верхнего плеча предохранителя о полочку свидетельствует, что предохранитель не изломан;

исправность замкодержателя определяется нажатием ломика на лапу при введении его сверху между автосцепками. Чтобы проверить замкодержатель, ломик вводят в пространство между ударными поверхностями автосцепок сверху или снизу через отверстие, предназначенное для восстановления сцепления ошибочно расцепленных автосцепок, и нажимают на лапу замкодержателя. Если лапа после прекращения нажатия возвратится в первоначальное положение, и будет прижиматься к ударной поверхности малого зуба смежной автосцепки, то замкодержатель исправен. В случае отлома противовеса замкодержателя, лапа свободно качается, и при нажатии на нее ломиком нет заметного сопротивления. Заедание замкодержателя, обнаруживаемое при нажатии на его лапу ломиком сверху, свидетельствует о возможном изгибе полочки для верхнего плеча предохранителя, препятствующем свободному повороту замкодержателя

При проверке сжатых автосцепок при помощи ломика по величине хода замка - замок может полностью утопать в кармане автосцепки, утопать не полностью, быть заклиненным или иметь ход менее 7 мм.

Полностью замок утопает в карман автосцепки во всех случаях нарушения перекрытий замкодержателем предохранителя вследствие излома верхнего плеча предохранителя, шипа замка, замкодержателя, полочки, а также от предохранителя, оставшегося на противовесе замкодержателя вследствие выжимания замка неподработанной частью середины ударной стенки смежной автосцепки.

Просадки замка из-за значительных подработок задних опор кармана и замка, возвышение замка на передних опорах, попадание под замок постороннего предмета, льда, запрессованного снега или отломившейся детали, которые, кроме того, могут помешать замку полностью упасть в нижнее рабочее положение.

При уширении плеч предохранителя, где предохранитель нижним плечом лежит на пальце подъемника, а верхнее приподнятое не лежит на полочке, а находится на противовесе замкодержателя, а так же при недостаточном возвышении упора замкодержателя над полочкой, к тому же, если сбит или скошен угол предохранителя и замкодержателя, замок также будет полностью утопать в карман автосцепки.

Не полностью или более 20 мм замок утопает от подработок и погнутостей, при попадании погнутого предохранителя под полочку, в некоторых случаях излома полочек, деталей, мешающих замку уйти в карман автосцепки полностью.

Заклинивают замок отломившиеся детали, погнутый предохранитель, упирающийся о полочку, не подработанная середина ударной стенки смежной автосцепки, но в меньшей степени, чем при полном утопании, которая отжимает замок и заклинивает предохранитель об упор замкодержателя.

Ход замка меньше 7 мм зависит также от подработки ударной стенки смежной автосцепки, но в меньшей степени, чем при заклинивании, где замок упирается о не подработанную часть ударной стенки и отжимается. Тоже при

посадке замка и возвышении на передних опорах, где расстояние между торцом предохранителя и упором замкодержателя минимальное.

В автосцепках концевых вагонов группы сцепленных вагонов проверяется:

- визуально - наличие трещин в углах большого и малого зубьев корпуса автосцепки, в углах кармана для замка и замко держателя и др.;

- шаблоном №873р (поверка шаблона производится не реже одного раза в год) - износ поверхностей зацепления корпуса и действие механизма автосцепки.

Шаблоном №873 производят 5 проверок как непроходным и 2 проверки действия механизма автосцепки.

Шаблон непроходной, им производят пять измерений:

* ширину зева, которая считается нормальной, если шаблон,

приложенный к углу малого зуба (см. рис. А), другим своим концом не

проходит мимо носка большого зуба;

* длину малого зуба, которая считается нормальной, если шаблон не

надевается на зуб полностью, т.е. имеется зазор (см. рис. Б ). Проверку

производят на расстоянии 80 мм вверх и вниз от продольной оси автосцепки;

|

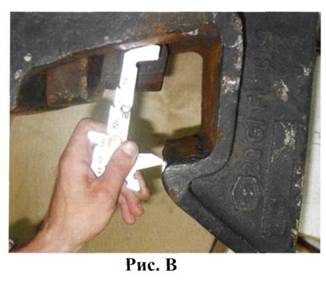

* расстояние от ударной стенки зева до тяговой поверхности большого

зуба, которое считается нормальным, если шаблон не входит в пространство

между ними, т.е. имеется зазор (см. рис. В).

Проверку производят в средней части большого зуба на высоте 80 мм вверх и вниз от продольной оси автосцепки (проверка против окна для лапы замкодержателя не производится);

* толщину замка, которая считается нормальной, если вырез в шаблоне

меньше этой толщины, т.е. имеется зазор (см. рис. Г );

|

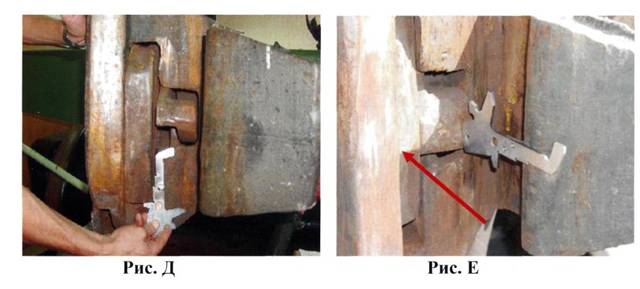

* разницу по высоте между продольными осями сцепленных автосцепок (см. рис. Д). Для проверки шаблон концом 1 упирают снизу в замок автосцепки, расположенной выше и если при этом между выступом 2 шаблона и низом замка расположенной ниже другой автосцепки будет зазор, то разница между продольными осями автосцепок составляет менее 100 мм.

Шаблоном № 873р производят две проверки:

*действие предохранителя замка от саморасцепа шаблон

устанавливают перпендикулярно к ударной стенке зева автосцепки так, чтобы

шаблон одним концом упирался в лапу замкодержателя, а угольником в

тяговую поверхность большого зуба (см. рис. Е). Предохранитель годен, если

замок при нажатии на него уходит в карман головки автосцепки не более чем

на 20 мм и не менее чем на 7 мм;

* действие механизма автосцепки на удержание замка в расцепленном

состоянии до разведения вагонов – поворачивают валик подъемника до отказа, затем шаблон №873 устанавливают перпендикулярно к

ударной стенке зева автосцепки так, чтобы шаблон одним концом упирался в

лапу замкодержателя, а угольником в тяговую поверхность большого зуба (см.

рис. Е), затем валик подъемника отпускают.

Механизм автосцепки исправен, если замок удерживается в верхнем положении, а после прекращения нажатия шаблоном на лапу замкодержателя опускается под действием собственного веса в нижнее положение.

Для выяснения и устранения причин неисправности механизма -автосцепку следует разобрать. Отремонтированный механизм подвергается проверке путем расцепа автосцепки с помощью расцепного рычага. Отремонтированная автосцепка должна быть вновь проверена шаблоном № 873р.

Основные неисправности автосцепного устройства

Осмотр и проверка автосцепного устройства при периодическом техническом обслуживании подвижного состава гарантирует надежную работу в межремонтные сроки. Однако в эксплуатации возможны случаи чрезмерного износа и повреждения деталей, проявления дефектов изготовления, которые могут вызвать нарушения нормального действия автосцепного устройства, а при определенных неблагоприятных условиях привести к саморасцепу автосцепок или излому отдельных деталей. Замок автосцепки в сцепленном состоянии удерживается в нижнем положении предохранительным устройством, надежное действие которого обеспечивается содержанием в определенных нормах размеров элементов деталей, входящих в это устройство. Наиболее часто встречающейся неисправностью является недействующий предохранитель от саморасцепа.

Предохранитель от саморасцепа. При изломе верхнего плеча полностью отсутствует ограничение перемещения замка.

При изгибе верхнего плеча увеличивается расстояние между торцом плеча и упорной частью противовеса замкодержателя из-за чего увеличивается перемещение замка в кармане корпуса, в результате снижается надежность сцепления при натяжении поезда из-за уменьшения площади соприкосновения замков сцепленных автосцепок; замок может уйти в корпус настолько, что перестанет запирать сцепленные автосцепки. Кроме того, изогнутое плечо может упасть с полочки, вследствие чего также увеличится уход замка в карман корпуса.

При недостаточной длине верхнего плеча - оно спадет с полочки, пройдет под нее или упрется торцом в полочку и при соударении вагонов произойдет излом или изгиб плеча.

При длине верхнего плеча более допустимой во время сцепления автосцепок верхнее плечо ложится на противовес замкодержателя, а не на полочку и предохранитель от саморасцепа выключается.

При недостаточной ширине верхнего плеча оно может пройти между серповидным приливом полочки и противовесом замкодержателя, не упираясь в него. Уход замка в корпус, в этом случае, ничем не ограничивается

При округлении кромок упорного торца верхнего плеча оно будет проскальзывать вверх противовеса, что приводит к выключению предохранителя.

Изгиб нижнего плеча предохранителя приводит к заклиниванию его о паз замка таким образом, что верхнее плечо останется приподнятым над полочкой, и будет проходить над противовесом замкодержателя.

Замкодержатель.

При изломе противовеса будет полностью отсутствовать ограничение перемещения замка в карман корпуса.

При изгибе противовеса произойдет неисправность аналогичная с изгибом верхнего плеча предохранителя.

При износе нижней части овального отверстия под действием сил трения о малый зуб соседней автосцепки замкодержатель может подняться на столько, что верхнее плечо предохранителя пройдет над противовесом и не будет препятствовать уходу замка в карман корпуса.

При износе верхней части овального отверстия замкодержатель опустится, и верхнее плечо предохранителя пройдет над противовесом и не будет ограничивать перемещение замка в карман корпуса.

При износе упорной поверхности противовеса верхнее плечо предохранителя может выскользнуть вверх и выключить предохранитель от саморасцепа.

Замок автосцепки.

При недостаточной толщине замка (у грузовых вагонов менее 48 мм, у пассажирских - менее 50 мм) сцепленные автосцепки не запираются и при возникновении тягового усилия малый зуб, и замок соседней автосцепки выйдут из зацепления.

При изгибе сигнального отростка во время сцепления замок заклинивается и его рабочая часть выходит в зев корпуса не полностью, в результате чего верхнее плечо предохранителя остается на противовесе и предохранитель не включается.

При изломе или изгибе направляющего выступа замок может занять неправильное положение, при котором предохранитель оказывается выключенным.

При изломе шипа для навешивания предохранителя будет полностью

отсутствовать ограничение перемещения замка в карман корпуса.

При износе задней кромки овального отверстия под воздействием тягового усилия увеличивается выход замка в зев корпуса, и верхнее плечо предохранителя спадет с полочки.

Валик подъемника.

При недостаточной длине цилиндрической части замок опирается кромкой овального отверстия на более тонкую квадратную часть валика и занимает неправильное положение, при этом верхнее плечо предохранителя спадает с полочки.

При выпадении валика замок выходит в зев корпуса и верхнее плечо предохранителя спадает с полочки.

При заклинивании валика подъемник широким пальцем удерживает предохранитель в положении, при котором верхнее плечо будет приподнято над противовесом.

Расцепной привод.

При короткой цепи расцепного привода (возникновение тягового усилия или прохождение кривых участков пути), цепь при натяжении может повернуть валик подъемника в расцепленное состояние.

При длинной цепи можно не выявить неполное сцепление при неправильном положении расцепного рычага.

Корпус автосцепки.

Уширение зева автосцепки за счет износа большого и малого зубьев или изгиба большого зуба приводит к выскальзыванию малого зуба и замка соседней автосцепки из контура зацепления под действием тягового усилия.

Изгиб полочки приводит к спаданию верхнего плеча предохранителя с

нее. Неправильное положение полочки приводит к спаданию плеча

предохранителя с полочки или прохода его над противовесом замкодержателя.

Износ шипа для навешивания замкодержателя приводит к отпусканию замкодержателя, при этом верхнее плечо проходит над противовесом замкодержателя не ограничивает перемещение замка в кармане корпуса. Возможно спадание замкодержателя с шипа и заклинивание его между шипом и замком.

При наличии в кармане корпуса посторонних предметов или обледенения дна кармана мешающих замку занять правильное положение, возможно выключение предохранителя от саморасцепа.

Поглощающий аппарат

Вагон с неисправным поглощающим аппаратом может привести к разрыву автосцепки, либо тягового хомута.

Разрыв поезда на перегоне классифицируется как брак, при этом последствия разрыва ведут к продолжительному занятию перегона, так как поезд с перегона приходится выводить частями.

По своей конструкции аппарат очень прост, но в работе даже для опытного осмотрщика несколько сложен. Сложность работы заключается в следующем: для того, чтобы сжать пружины на открытом стенде, всего на 70 мм (это ход нажимного конуса при полном сжатии) требуется нагрузка 22 тонны, в собранном же состоянии, для того, чтобы сжать эти пружины (через нажимной конус) потребуется нагрузка до 280 тонн. Нагрузка эта возрастает за счет специфического устройства клиньев и нажимного конуса, то есть за счет сухого трения клиньев о стенки корпуса. Давление фрикционных клиньев на стенки корпуса столь велико, что нередки случаи разрыва корпуса поглощающего аппарата буквально на куски.

Рассмотрим работу фрикционного аппарата. Поглощающий аппарат являет собой мощнейший амортизатор, предохранитель от резких рывков и ударов, который выдерживает нагрузку в 280 тонн. (Ш - 1 - ТМ). Теперь представим на миг, что лопнули пружины, корпус, то есть аппарат вышел из строя на 100%, нет мощного амортизатора, и станет ясно, какие резкие рывки и удары возникают в процессе эксплуатации (на маневровых горках, в пути следования) на детали, передающие нагрузку - раму и саму автосцепку.

Поэтому совершенно не случайно, в первую очередь, появляются трещины в ударно - тяговом устройстве именно там, где поглощающий аппарат теряет упругость, то есть перестает быть амортизатором, предохранителем.

Поглощающий аппарат находится на вагоне как бы в висячем (плавающем) состоянии. Задней частью упираясь в задние упорные угольники, передней, через упорную плиту, в передние упорные угольники, абсолютно не касаясь поддерживающей планки. Если лопнули пружины, поглощающий аппарат упадет всей своей тяжестью на поддерживающую планку тяговым хомутом. Сечение хомута 160-25 мм, вес аппарата в сборе 252 кг. Пружины лопнули, на ходу поезда, движение автосцепки ничто не ограничивает, значит, автосцепка постоянно смещается внутрь вагона, до упора автосцепки и выходит полностью, таская за собой тяговый хомут, который теперь уже лежит на поддерживающей планке, и весом в 250 кг усиленно трется о планку. Постоянно смещаясь так же усиленно трется хвостовик автосцепки о центрирующую балочку (этот признак, прежде всего, бросается в глаза при осмотре поезда). Из этого следует:

При выходе автосцепки в нормальном состоянии - есть яркий металлический блеск на хвостовике автосцепки, доходящий до упора головы автосцепки. Необходимо посмотреть на тяговый хомут снизу. Если есть на тяговом хомуте яркий металлический блеск, выходящий из-под поддерживающей планки, размером суммарно с обеих сторон не менее 150 мм, это указывает, что аппарат неисправен (лопнули пружины);

В растянутом состоянии - если есть яркий металлический блеск на хвостовике автосцепки, доходящий до упора головы автосцепки. Необходимо посмотреть на тяговый хомут снизу. Яркий металлический блеск на хомуте, выходящий из—под поддерживающей планки в сторону хвостовика автосцепки, размером не менее 150 мм указывает, что аппарат - брак по той же причине. Если выход автосцепки более 100 мм, но нет вышеуказанных признаков, аппарат исправен.

В сжатом состоянии - Яркий металлический блеск на хвостовике автосцепки (отчетливо виден в проем вагона) и на тяговом хомуте, выходящий из-под поддерживающей планки в сторону подпятника, размером менее 150 мм, указывает на просадку пружин. Величина металлического блеска (размер его) на тяговом хомуте будет зависеть от величины просадки пружин, (то есть размера просадки), поэтому не может быть конкретной.

Не нашли, что искали? Воспользуйтесь поиском: