ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

НАГНЕТАТЕЛЬНЫЕ ТРУБОПРОВОДЫ БУРОВЫХ НАСОСОВ

Нагнетательные трубопроводы (манифольды) служат для подачи бурового раствора от насосов в скважину при бурении или промывках. Нагнетательный трубопровод состоит из вертикальной и горизонтальной частей. Вертикальная часть называется стояком. Их монтируют на наружной грани вышек и крепят хомутами. Между стояком и элементами вышек устанавливают деревянные прокладки. В верхней части стояк имеет горловину с фланцем для присоединения к буровому шлангу, который вторым концом соединяется с вертлюгом.

Изготовляют манифольды в заводских условиях из углеродистых сталей, обладающих хорошей свариваемостью (сталь марки 20). При отсутствии заводских манифольдов допускается их изготовление в полевых условиях из бурильных труб группы прочности Д или Е диаметром 127 или 140 мм с толщиной стенки 10—11 мм в зависимости от рабочего давления в трубопроводе. На высоте 1,5—2 м от пола буровой к стояку приваривают патрубок, на который устанавливают манометр. Выше пола буровой на стояке монтируют задвижку высокого давления.

В зависимости от типа буровой установки применяют различные варианты монтажа горизонтальной части манифольда: каждый насос можно соединять со стояком отдельным трубопроводом, или же от стояка прокладывают общий трубопровод, к которому подключают каждый насос. В современных установках используется в основном последний вариант манифольда.

Техническая характеристика нагнетательных трубопроводов приведена в табл. 26.

Горизонтальная часть манифольда монтируется прямолинейной с уклоном в сторону насосов для возможного слива раствора из труб самотеком при остановках. работы в зимнее время.

Для трубопроводов используют бурильные трубы труппы прочности Д и Е диаметрами 114, 127 и 140 мм с толщиной стенок 10—11 мм. Трубы соединяют сваркой, при помощи фланцев или быстроразъемных соединений. С целью ускорения монтажа нагнетательного трубопровода применяют быстроразъемные замковые соединения следующих конструкций: плоские с несмещенной осью трубопровода и сферические со смещаемой осью в пределах до 15°, которые упрощают монтаж трубопровода. Плоское соединение (рис. 54,а) состоит из двух патрубков 1 и 4, которые приваривают к трубам. Патрубки имеют фланцы с наружной конической поверхностью, между фланцами устанавливают прокладку 2. Соединяют фланцы шарнирным хомутом 3. Шарнирный хомут (рис. 54,б) состоит из двух половин 4 и 5, к которым приварены серьги 1 и 3. Соединяются обе половины осью 2 и болтом с гайкой 6 и 7.

Сферическое соединение (рис. 54,6) состоит также из

двух патрубков 1 и 4. Патрубок 4 имеет проточку под уплотнительную прокладку 5, патрубок 1 — седло с внутренней сферической и наружной конической поверхностями. На патрубок с шарообразной поверхностью устанавливают накидное упорное кольцо 2 с внутренней сферической и наружной конической поверхностями. Соединяют патрубки также шарнирным хомутом 3. Могут применять также и другие конструкции быстроразъемных соединений.

Элементы быстроразъемных соединений к секциям нагнетательного трубопровода приваривают на заводах или в мастерских. При монтаже буровой трубопровод должен собираться из готовых секций. Трубопровод крепят хомутами к специальным забетонированным стойкам или к крупноблочным основаниям оборудования.

Рис. 54. Быстроразъемные соединения манифольда

Рис. 55. Монтажный компенсатор

Для упрощения монтажа нагнетательных трубопроводов между отдельными блоками буровой установки применяют монтажные компенсаторы, обеспечивающие угловое смещение оси трубопровода до 10° и линейное перемещение до 200 мм. Монтажный компенсатор (рис. 55) состоит из двух сферических соединений 1 и 3, смещаемых под углом, и телескопического винтового соединения 2, смещаемого по оси в пределах 200 мм.

На нагнетательных линиях около каждого насоса после компенсаторов устанавливают отсекающую задвижку высокого давления или обратный клапан с целью возможности работы одним насосом в случае ремонта второго. Кроме этого около насоса устанавливают пусковую задвижку, которая устраняет гидравлический удар при пуске насоса и выравнивает давление в нагнетательной линии при восстановлении циркуляции бурового раствора. Нагнетательный патрубок пусковой задвижки соединяют с приемной емкостью. При монтаже общего для всех насосов нагнетательного трубопровода в конце его можно устанавливать одну пусковую задвижку, которая обеспечивает возможность пуска любого насоса.

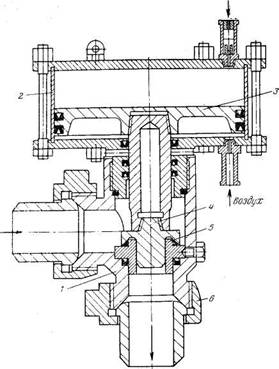

В качестве пусковых задвижек в основном применяют дроссельно-запорные устройства ДЗУ-250 с дистанционным управлением. Дроссельно-запорное устройство (рис. 56) состоит из корпуса 1, пневматического цилиндра 2 с поршнем 3 и запорного клапана 4 с седлом 5. Устройство соединяется с нагнетательным трубопроводом при помощи накидной гайки 6. Привод дроссельно запорного устройства осуществляется пневматическим цилиндром 2 двойного действия (открытие — закрытие). Воздух в цилиндр подается через штуцеры от пневмо системы буровой установки при помощи крана, установленного на пульте бурильщика. От размера внутреннего диаметра штуцеров зависит скорость перемещения клапана 4. Буровые насосы запускаются при открытом запорном клапане. Подачей сжатого воздуха в верхнюю полость пневматического цилиндра система поршень — шток — клапан перемещается вниз, плавно перекрывает клапан и повышает давление в нагнетательном трубопроводе. К нижнему отводу корпуса присоединяют трубу и выводят ее в приемную емкость.

Рис. 56. Дроссельно-запорное устройство ДЗУ-250 дистанционного управления

На нагнетательном трубопроводе могут устанавливаться отводы для наполнения раствором запасных емкостей.

В этом случае на каждом отводе ставят задвижку высокого давления. Для работы в зимних условиях горизонтальная часть нагнетательных линий обычно прокладывается вместе с паропроводом и утепляется термоизоляцией (кошмой, стекловатой и др.).

При бурении разведочных скважин обычно монтируют дополнительный насос. Нагнетательный трубопровод этого насоса соединяют с механизмами приготовления и утяжеления раствора (гидромешалками, гидросмесителями) и при помощи его раствор перекачивают в рабочие и запасные емкости.

На нагнетательном трубопроводе устанавливают компенсаторы и предохранительные клапаны. После окончания монтажа перед сдачей буровой в эксплуатацию нагнетательные трубопроводы подвергают гидравлическому испытанию (опрессовке) на давление, превышающее максимальное рабочее на 50%. Опрессовку производят при помощи цементировочного агрегата. На испытание трубопровода составляется акт.

КОМПЕНСАТОРЫ

Компенсаторы служат для смягчения гидравлических толчков при пульсирующей подаче жидкости поршневыми насосами, выравнивания их подачи и уменьшения вибрации нагнетательных трубопроводов. В современных буровых насосах (У8-6-МА2, НБТ-600) применяют пневматические компенсаторы диафрагменного типа, в рабочую плоскость которых предварительно закачивается воздух или азот под давлением на 40—60% менее рабочего давления насосов. По принципу действия все компенсаторы аналогичны и различаются только конструктивным исполнением резервуаров. На рис. 57 показан компенсатор ПК-40/250 бурового насоса НБТ-600. Компенсатор состоит из корпуса 10, седла 1, крышки 8, диафрагмы 3 со стабилизатором 2 и фасонной шайбы 9. На крышке под защитным кожухом 7 установлены пробойник 6, вентиль 4 и манометр 5. При заполнении газовой полости “а” азотом или воздухом диафрагма принимает форму внутренней поверхности корпуса. Конус диафрагмы перекрывает проходное отверстие седла. Для предотвращения выдавливания конуса диафрагмы в проходное отверстие седла в центральной части диафрагмы завулканизирован металлический сердечник, к которому крепится фасонной шайбой и болтом стабилизатор. Манометр предназначен для контроля давления при заполнении компенсатора газом и для проверки наличия газа и давления в компенсаторе при неработающем насосе путем открытия вентиля. В остальных случаях во избежание утечек газа игольчатый вентиль должен быть закрыт.

Во время работы насоса буровой раствор при давлениях в нагнетательном коллекторе выше давления газа в полости компенсатора, проходя через отверстие седла, приподнимает диафрагму и сжимает газ до выравнивания давлений в газовой полости компенсатора и 'коллектора. В периоды подачи раствора насосом часть раствора поступает в полость б компенсатора и дополнительно сжимает газ. В период прекращения подачи насоса подача возмещается за счет увеличения объема газа в компенсаторе и поступления раствора из компенсатора в коллектор насоса. Диафрагма компенсатора во время работы насоса совершает колебательное движение. Пробойник 6 служит для прокола прокладки, установленной между крышкой и пробойником, для гарантированного выпуска газа из компенсатора. Это делают перед снятием крышки для замены поврежденной диафрагмы. Для буровых насосов У8-6М применяются трех баллонные блоки пневматических компенсаторов. Такие компенсаторы состоят из корпуса, на котором установлены три воздушных колпака. Внутри колпака помещены перфорированная труба и надетый на нее резиновый баллон. На корпусе колпака установлена пробка и вентиль, к которому присоединяется приспособление для заполнения газовой полости азотом или воздухом и контроля давления в ней. В корпусе компенсатора имеется отверстие с наружным патрубком для установки предохранительного клапана диафрагменного типа.

Рис. 58. Предохранительный клапан КП-250

Компенсаторы монтируют на нагнетательном коллекторе насосов и крепят к ним фланцевыми соединениями.

Не нашли, что искали? Воспользуйтесь поиском: