ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Оборудование складов для приема, хранения и подготовки сырья, поступающего на химические заводы. Бункера приема, хранения и смешения сыпучих компонентов.

Химическая промышленность поставляет сырье (термопласты и реактопласты) упакованным в один из трех видов тары: а) мешки (полиэтиленовые или из крафт-бумаги) массой по 25 кг; б) контейнеры эластичные одноразового или многоразового использования массой 200 кг (емкостью около 0,5 м3); в) цистерны (автомобильные и железнодорожные) емкостью 30-50 м3.

Сырье, поступающее в мешках, с заводского склада перевозится в цех на электрокарах, где мешки растариваются или непосредственно возле перерабатывающего оборудования, или на растарочной установке цехового склада сырья.

Контейнеры с площадки хранения подаются в отделение растаривания, где с помощью грузоподъемных механизмов устанавливаются на устройства для растаривания. Конструктивно эти устройства представляют собой систему зажимов для крепления контейнера, приемный бункер, соединенный с системой пневмотранспорта, и приспособление для открытия клапана (при использовании оборотных контейнеров многоразового использования или для разрезания боковин у контейнеров одноразового использования). Попадающее в приемный бункер сырье подается пневмотранспортом в складские емкости или пересыпается непосредственно в технологические контейнеры.

Разгрузку цистерн производят с помощью систем пневмотранспорта с гибкими патрубками, снабженными наконечниками для быстрого подсоединения эластичных патрубков к выгрузочным патрубкам цистерн. При растаривании цистерн внутрь подается сжатый воздух под давлением 0,2 МПа. Удаленность складских емкостей от места разгрузки не должна превышать 25 м.

Разгрузку цистерн производят с помощью систем пневмотранспорта с гибкими патрубками, снабженными наконечниками для быстрого подсоединения эластичных патрубков к выгрузочным патрубкам цистерн. При растаривании цистерн внутрь подается сжатый воздух под давлением 0,2 МПа. Удаленность складских емкостей от места разгрузки не должна превышать 25 м.

Основное оборудование, предназначенное для хранения сыпучих ингредиентов, составляют бункера (силосы), которые в зависимости от назначения подразделяются на бункера складского хранения и расходные бункера систем автоматического дозирования. Емкость и число бункеров, устанавливаемых на заводском складе, определяется мощностью предприятия, поскольку запас сырья на складе должен обеспечивать 10-15-суточную работу предприятия. Емкость бункера составляет от 100 м3 и более. Обычно бункер складского хранения (рис. 1) представляет собой сварной цилиндр 1 из листового дюралюминия диаметром около 5 м и высотой 10-15 м. К нижней части цилиндра приваривается коническое днище 2. Отверстие в днище диаметром примерно 1 м перекрывается шлюзовым затвором 3, через который материал поступает к питателю 4. Верхняя часть цилиндра перекрывается конической крышкой, внутри или над которой располагается циклон-отделитель 5 системы пневмотранспорта. Контроль за уровнем находящегося в бункере сырья может производиться с помощью радиационных уровнемеров или по весу с помощью тензометрических силоизмерителей, определяющих нагрузку в опорных стойках бункера. Угол наклона стенок днища бункера не должен превышать 20° по отношению к вертикали во избежание сводообразования и зависания в нем сыпучего сырья. Непосредственно под бункером устанавливается разгрузочное устройство, в качестве которого чаще всего используется секторный дозатор. При достаточно хорошей сыпучести сырья (свойственной, например, гранулированным пластмассам) его выгрузку из бункера можно производить, не применяя никаких дополнительных устройств. В этом случае непосредственно над секторным дозатором устанавливают шлюзовой затвор с пневмоприводом и дистанционной системой управления.

Рис. 2. Устройства для выгрузки материала из бункера

Для выгрузки из бункеров материалов, склонных к слеживаемости, применяют аэрацию материала потоком воздуха и вибрационные устройства (рис. 2). В аэрационных рыхлителях (рис. 2, а) воздух подают через фильтр 5, распределительную заслонку 1 и перфорированное днище 2 в нижнюю часть бункера 3. Скорость воздушного потока должна быть достаточно велика для того, чтобы материал в бункере перешел в псевдоожиженное состояние. Под действием силы тяжести материал перемещается и поступает из бункера по наклонным перфорированным трубопроводам 4 непосредственно в технологическое оборудование или на дозирование.

Механические вибрационные устройства («активаторы», или «побудители») устанавливают как вне бункера, так и внутри его. Эти устройства включают в работу только во время отбора материала из бункера, так как в противном случае происходит лишь дополнительное уплотнение материала.

Разгрузочное вибрационное устройство с двойным вибрирующим конусом (рис. 2,б) включает в себя конический приемник 1, закрепленный на стяжках 2 через виброизоляционные прокладки 3 на выходном патрубке бункера 4. Герметичность соединения обеспечивается эластичным уплотнением 5. Приемник 1 и установленный в нем конус-рассекатель 9 приводятся в колебательное движение с амплитудой 10 мм и частотой до 500 Гц с помощью механического или гидравлического вибратора 6. Высыпающийся из бункера материал выгружается через разгрузочный патрубок 8 с эластичным уплотнением 7. При работе вибратора приемник 1 колеблется в горизонтальной плоскости. Благодаря этому материал не зависает в выходном конусе бункера, ликвидируется его уплотнение и создаются оптимальные условия для его свободного и равномерного движения по поверхности конуса-рассекателя от его центра к периферии.

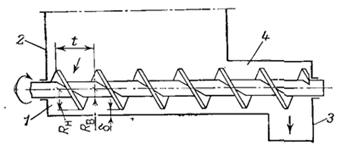

Рис. 3. Червячное разгрузочное устройство

Кроме аэрационных разгрузочных устройств и вибросит в некоторых случаях применяют червячные разгрузочные устройства (рис. 3). При вращении червяка 1 материал, находящийся в приемном окне бункера 2, захватывается его витками и перемещается к разгрузочному патрубку 5. Для регулирования и стабилизации производительности перед разгрузочным патрубком располагают цилиндрический участок 4 длиной не менее одного диаметра червяка. Радиальный зазор между внутренней поверхностью желоба и наружным диаметром червяка б должен выбираться таким образом, чтобы скомпенсировать все неточности сборки и прогиб червяка; при этом червяк не должен соприкасаться с поверхностью желоба. Следует, однако, избегать слишком больших значений радиального зазора во избежание заклинивания или защемления в зазоре частиц выгружаемого материала, так как при этом могут возникать чрезмерные изгибающие усилия и очень большие тормозные моменты.

Лекция №4.

Дозаторы периодического и непрерывного действия. Конструктивные разновидности питателей и дозаторов для сыпучего материала. Методы расчета дозаторов сыпучих материалов. Оптимизация работы дозаторов.

Механизмы для дозирования сыпучих материалов подразделяются на дозаторы для крупнокусковых, крупно- и мелкозернистых, а также порошкообразных материалов. По характеру действия дозаторы подразделяют на устройства непрерывного действия (поточные) и циклического действия (порционные). Регулирование производительности дозаторов может осуществляться изменением объема дозатора, изменением скорости или сечения потока подаваемого материала, причем регулирование может быть как дистанционным, централизованным, так и с индивидуального пульта управления вручную.

Дозаторы непрерывного действия состоят из механизмов, обеспечивающих перемещение материала; первичных датчиков, контролирующих расход и преобразующих измеряемую величину в управляющий сигнал; аппаратуры, выдающей закон управления; исполнительных механизмов; контрольно-измерительных и регистрирующих приборов, а также вспомогательных конструктивных элементов.

По принципу дозирования различают объемные и весовые дозаторы. Выбор конструкции дозатора для конкретного технологического процесса определяется физическими свойствами дозируемого материала, производительностью процесса и требованиями к точности дозирования. Из физических свойств дозируемого материала наибольшее значение имеют: плотность, однородность гранулометрического состава, склонность к слеживанию и уплотнению.

По конструкции дозаторы непрерывного действия подразделяют на секторные, лотковые, тарельчатые, ленточные, вибрационные и червячные. Наиболее широкое распространение в подготовительных производствах нашли секторные (объемные) дозаторы. К их преимуществам следует отнести низкую стоимость и простоту в эксплуатации. Основным их недостатком по сравнению с весовыми дозаторами является меньшая точность дозирования.

Секторные дозаторы применяют для дозирования гранулированных и сыпучих порошкообразных и кусковых материалов с размером частиц до 30 мм. Секторный дозатор (рис.1) состоит из цилиндрического корпуса 1, в котором расположен секционированный ротор 2, имеющий регулируемый электрический привод. Дозируемый материал под действием своего веса ссыпается через патрубок 4 из бункера и поочередно заполняет секции ротора. При вращении ротора секции, оказывающиеся над разгрузочным патрубком 3, выгружаются, и материал поступает в приемник. Отверстие А, соединяющее внутреннюю полость ротора с атмосферой, служит для сброса избыточного давления.

Шибер 6, приводимый в действие пневмоцилиндром 5, служит для перекрытия доступа материала к дозатору при его ревизии или ремонте.

Лотковый дозатор (рис. 2) состоит из лотка (или трубы) 1, закрепленного непосредственно на вибраторе 2. Дозируемый материал поступает на лоток через патрубок 3; в нем расположена заслонка 4, меняя положение которой, можно регулировать толщину слоя подаваемого материала. Вибратор приводит лоток в колебательное движение, направление которого составляет угол β с направлением движения материала. Частоту колебаний выбирают таким образом, чтобы вся система работала в зарезонансном режиме. Привод дозатора может быть механическим, пневматическим, электромагнитным или магнитно-стрикционным.

Рис. 1. Секторный дозатор. Рис. 2.Лотковый дозатор

Производительность лотковых дозаторов регулируют, изменяя толщину слоя, амплитуду и частоту колебаний. Поскольку массовая производительность в значительной степени зависит от сыпучести и насыпной плотности материала, изменяющихся на практике в довольно широких пределах, лотковые дозаторы обычно используют в тех случаях, когда к точности и воспроизводимости дозы не предъявляют особенно высоких требований (транспортирование материалов из расходных емкостей, питание весовых дозаторов, просеивание, промывка и сушка изделий). К преимуществам лотковых дозаторов относятся малая инерционность, простота чистки, малое загрязнение дозируемого материала и большой диапазон производительности (от нескольких килограммов до нескольких сотен тонн в час). Недостатки состоят в невозможности транспортирования липких материалов, в значительных пульсациях и высоком уровне шума.

Червячные дозаторы применяют для транспортирования и дозирования мелкозернистых, гранулированных и порошкообразных материалов, склонных к сводообразованию. По числу червяков различают одно- и двухчервячные дозаторы, причем последние применяют для дозирования материалов, склонных к налипанию на нарезку червяков, поскольку в двухчервячных дозаторах осуществляется взаимная самоочистка находящихся в зацеплении червяков.

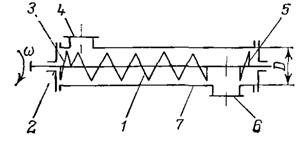

Рис. 3. Одночервячный дозатор.

Одночервячный дозатор (рис. 3) состоит из корпуса 7, внутри которого на опорах 2 установлен червяк 1. Дозируемый материал поступает к червяку через загрузочный патрубок 4 и выгружается через разгрузочный патрубок 6. Для предотвращения попадания транспортируемого материала в подшипники червяка на его концах вблизи разгрузочного и загрузочного патрубков располагают отбойную нарезку 3 и 5 длиной 1-1,5 витка. Червяки одночервячных дозаторов могут иметь как сплошную, так и прерывистую нарезку. Шаг винтовой нарезки обычна составляет 0,8-1,5 диаметра червяка.

Для точного дозирования сыпучих материалов применяют весовые дозаторы, которые могут быть непрерывного или периодического действия. Конструктивно весовые дозаторы могут изготавливаться ленточного, червячного или роторного типа. Производительность таких дозаторов контролируют взвешиванием материала, находящегося в бункере или на подающем механизме дозатора. Наиболее распространены весовые дозаторы непрерывного действия с ленточными питателями производительностью от 0,5 до 20 000 кг/ч. Точность дозирования составляет от 0,5 до 4% часовой производительности. Управление дозаторами может осуществляться как с дистанционных пультов, так и вручную.

Лекция №5.

Не нашли, что искали? Воспользуйтесь поиском: