ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Классификация смесителей. Статическая теория смешения. Барабанные смесители с вращающимся корпусом.

Процессы смешивания различных рабочих сред производят в машинах или аппаратах, называемых смесителями.

Следует отметить, что в различных отраслях промышленности используется свой отраслевой набор конструкций смесителей.

Смесители для сыпучих материалов классифицируют по многим признакам, чаще всего по конструктивному.

В каталогах на смесительное оборудование, используемое в России, принято следующее условное обозначение смесителей. Первые буквы - тип смесителя; цифры после тире - рабочий объем (дм3) для смесителей периодического действия, номинальный диаметр рабочего органа (мм) для смесителей непрерывного действия; последние буквы - исполнение смесителя по виду электрооборудования, обогрева и материалу деталей, соприкасающихся с рабочей средой (В - взрывозащищенное; Н - невзрывозащищенное; Р - с рубашкой; Б - без рубашки; Э - с электрическим обогревом; К - коррозионная сталь; У - углеродистая сталь; Т - титановый сплав; цифры в конце обозначения - номер модели.

Смесители периодического действия.

В химическом производстве используются в основном смесители периодического действия. Это объясняется тем, что, во-первых, при периодическом смешивании можно обеспечить точное соотношение между компонентами (их часто загружают в смеситель по массе), а, во-вторых, при большом числе компонентов их дозирование в смеситель непрерывного действия затруднено.

По механике переноса смешиваемой массы внутри смесителя их можно разделить на три группы: циркуляционные, объемного и диффузионного смешивания. Подобная классификация позволяет создать единые методики расчета кинетики процесса смешивания для смесителей конструктивно различных, но с одинаковым механизмом процесса перераспределения частиц в рабочем объеме смесителя.

В циркуляционных смесителях характерно движение (циркуляция) основного потока материала по замкнутому контуру различной сложности. Движение сыпучего материала по циркуляционному контуру обеспечивает либо перемешивающий орган, либо специальные конвейеры.

В смесителях объемного смешивания смешиваемый материал перемещается рабочим органом хаотически по всему рабочему объему смесителя.

В смесителях с диффузионным механизмом смешивания частицы отдельных компонентов под действием внешних сил начинают перераспределяться наподобие молекул при диффузии в газах. В этом случае необходимо создать разреженные слои смешиваемого материала путем вибрации или псевдоожижения.

Смесители непрерывного действия.

Смесители этого типа по сравнению со смесителями периодического действия имеют более высокую производительность при одновременном снижении удельных энергозатрат, металлоемкости, себестоимости готового продукта, более широкие возможности по автоматизации процесса и улучшению условий труда. Однако широкого распространения в промышленности они еще не получили. Это объясняется тем, что при получении многокомпонентных смесей не удается обеспечить на заданном уровне функционирование блока дозирующих устройств, которые будут выдавать потоки материала в смеситель с минимальными флуктуациями в заданном соотношении компонентов, особенно если блок составлен из объемных дозаторов. При этом оснащение блока автоматическими весовыми дозирующими устройствами часто бывает экономически неоправданным.

В таких смесителях возможно проведение совмещенных процессов: смешивания, сушки, измельчения, гранулирования, увлажнения и т.д.

Классификация смесителей непрерывного действия, наиболее часто встречающаяся в технической литературе - по конструктивному признаку (червячно-лопастные, барабанные, спирально-винтовые, роторные, одновальные и т.д.), не является научной: она не позволяет создать единые методики расчета для отдельных групп смесителей, подчас имеющих разные конструктивные особенности, но одинаковый механизм смешивания компонентов смеси. Более целесообразно производить классификацию смесителей непрерывного действия по механизму смешивания:

с преимущественно радиальным процессом смешивания и поршневым движением материала вдоль корпуса (прямоточные смесители);

с радиально-продольным процессом смешивания и хаотическим движением материала в рабочем объеме (смесители объемного смешивания);

с радиально-продольным процессом смешивания и почти поршневым движением материала вдоль оси корпуса (смесители размывного действия).

Смешение - это физический процесс, целью которого является получение однородной смеси, состоящей из двух и более компонентов. При этом начальное состояние системы характеризуется упорядоченным распределением компонентов, а конечное - неупорядоченным, статистически случайным распределением компонентов.

Для реализации процесса смешения смеситель должен обеспечить проведение по меньшей мере двух процессов: измельчения (диспергирования) одного из компонентов (например, при получении дисперсий несмешивающихся жидкостей), в некоторых случаях сопровождающегося изменением физического состояния компонентов (растворением, плавлением, поглощением); статистически случайного распределения ингредиентов по всему объему смеси.

В состав любой смеси обычно входят два или более компонентов. Компонент смеси, концентрация которого выше всех остальных, называется дисперсионной средой (ДС). Компоненты смеси, распределяемые в дисперсионной среде, называют диспергируемой фазой (ДФ). В многокомпонентных системах смешение рассматривается как процесс последовательного смешения каждого компонента по очереди с ранее приготовленной смесью, играющей роль дисперсионной среды.

Для статистической оценки качества процесса смешения необходимо ввести понятия «размер предельной частицы» и «размер пробы».

Предельная частица - это наименьшая по размеру частица ДФ, получающаяся в процессе смешения. Предельные частицы могут быть молекулярных, коллоидных, микроскопических и макроскопических размеров. В истинных растворах предельными частицами являются молекулы ДФ. Наибольших размеров предельные частицы достигают при сухом смешении порошков или гранул полимеров.

Размер пробы обычно определяется размером предельной частицы. Если размер пробы соизмерим с размером предельной частицы, то в отобранной пробе окажется сравнительно мало таких частиц, и по внешнему виду рассматриваемая смесь может быть отнесена к крупнозернистым смесям. Если размер пробы много больше размера предельной частицы, то экспериментатору будет казаться, что в пробе содержится много таких частиц, и рассматриваемая смесь будет отнесена к мелкозернистым смесям.

Для статистического описания смеси используют два статистически определяемых показателя: степень неоднородности (гомогенность смеси) и степень измельчения; первый характеризует изменение концентрации ДФ в объеме смеси, второй - изменение размера частиц ДФ.

Гомогенность смеси можно определить, рассматривая содержание ДФ в пробах смеси. Для простоты будем считать, что ДФ состоит из частиц одинакового размера, а дисперсионная среда является жидкостью, состоящей из одинаковых частиц, размер которых равен размеру частиц ДФ. Такое допущение позволяет ввести понятие «общее число частиц в пробе», складывающееся из числа частиц ДФ и числа частиц ДС. Это допущение может быть также применено при анализе сыпучих смесей, состоящих из частиц одинаковых размеров. Если в процессе смешения достигается случайное (беспорядочное) распределение частиц ДФ по всему объему смеси, то вероятность того, что в любой точке смеси содержится частица ДФ, определяется долей частиц ДФ в общем объеме смеси.

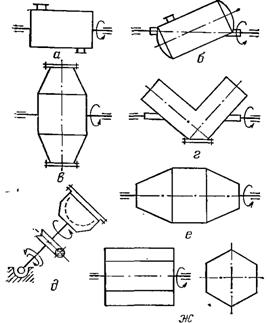

Наиболее простой и распространенный вид смесителей для смешения порошкообразных пластмасс - это барабанные смесители. Основные типы барабанных смесителей для сыпучих материалов приведены на рис. 4.2. Простейший по конструкции смеситель (рис. 4.2, а) представляет собой горизонтально расположенный цилиндрический барабан с цапфами на торцах. При вращении барабана находящийся в нем сыпучий материал пересыпается и благодаря относительному смещению слоев перемешивается в вертикальной плоскости. Для осуществления продольного (вдоль образующей барабана) смещения материала ось вращения располагают наклонно к образующей барабана (рис. 4.2, б) или перпендикулярно образующей барабана.(рис. 4.2, б), применяют V-образные барабаны (рис. 4.2, г), качающиеся с комбинированным вращением (рис. 4,2, д), конические (рис. 4.2, е) и граненые (рис. 4.2, ж).

Смешение в барабанном смесителе состоит из следующих элементарных процессов: 1) перемещение слоев материала при увеличении наклона его свободной поверхности до значения, превышающего угол естественного откоса; при этом слои материала скользят друг по другу, рассыпаясь на отдельные частицы, которые внедряются в соседние слои (конвективное смешение); 2) постепенное проникновение частиц различных компонентов через вновь образующиеся границы раздела (диффузионное смешение); 3) скапливание и агломерация частиц одинаковых массы и состава в отдельных частях камеры смесителя (процесс агрегации).

При смешении сыпучих материалов в барабане смесителя одновременно протекают все указанные элементарные процессы. Однако степень их влияния в различные периоды смешения неодинакова.

В начальный период смешения гомогенность смеси изменяется в основном за счет конвективного перераспределения компонентов. Смешение происходит за счет смещения макрообъемов. Поверхность раздела между разнотипными компонентами в это время еще мала. Поэтому вклад диффузионного смешения незначителен. Процесс агрегации еще не начался, так как отдельные частицы внутри перемешивающихся макрообъемов практически не смещаются относительно друг друга.

Рис. 4.2. Схемы барабанных смесителей.

Барабанные смесители - тихоходные машины, так как окружная скорость вращения барабана обычно не превышает 0,17-1,0 м/с. При больших окружных скоростях возникающие центробежные силы оказываются сравнимыми с силами тяжести, и движение материала прекращается.

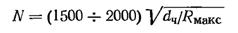

Частота вращения N (об/мин), обеспечивающая хорошее качество смешения, может определяться по эмпирической формуле

где dч - средний диаметр частиц смешиваемых компонентов, мм; Rмакс - расстояние от оси вращения до стенки корпуса смесителя, мм.

Степень заполнения барабана смесителя с цилиндрическим корпусом должна составлять не менее 30 и не более 70%. При малой степени заполнения (3-10%) порошкообразный материал скользит сплошным слоем по внутренней поверхности барабана.

При горизонтальном расположении оси вращения барабана в материале не возникает интенсивного продольного перемешивания, хотя в нем наблюдается медленное продольное перемещение частиц. Появление некоторого продольного перемещения связано с тем, что частицы, скользящие в направлении, нормальном к оси вращения барабана, за счет случайных соударений с другими частицами отклоняются от прямолинейной траектории в ту или другую сторону. Процесс продольного перемещения внешне сходен с процессом молекулярной диффузии в жидкостях и газах. Однако вследствие гораздо меньших скоростей частиц он протекает очень медленно. Поэтому для увеличения скорости продольного перемещения в корпусе барабанных смесителей с горизонтальной осью обычно устанавливают специальные транспортирующие, механизмы (ленточные червяки, винтовые мешалки и т. п.).

Не нашли, что искали? Воспользуйтесь поиском: