ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Основные виды измельчения. Ножевые дробилки. Молотковые и роторные дробилки.

В технологии переработки пластмасс к процессам измельчения: прибегают в двух случаях:

а) измельчение полимерных материалов для их использования в специальных технологических процессах (напыление, нанесение покрытий) или для их повторного использования (дробление отходов);

б) измельчение исходных компонентов композиционных материалов (наполнители, красители, твердые реагенты и др.).

Хрупкие материалы можно измельчать раздавливанием, ударом или срезом. Пластичные и эластичные материалы лучше измельчаются срезом и истиранием. В большинстве видов оборудования для измельчения эти процессы накладываются друг на друга.

Выбирая метод измельчения, необходимо руководствоваться величиной разрушающего напряжения при сжатии; по этому показателю все измельчаемые материалы делятся на три класса: с низкой (до 10 МПа), средней (от 10 до 50 МПа) и высокой (свыше 50 МПа) механической прочностью. Хрупкий или пластический характер разрушения материала определяет выбор метода измельчения: удар или срез.

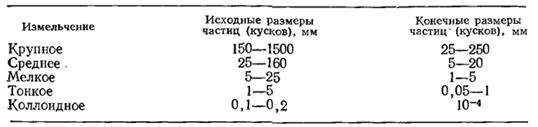

В зависимости от размеров частиц исходного материала и готового продукта процессы измельчения подразделяются на пять групп:

В технологии переработки пластмасс встречаются все перечисленные группы. Крупное измельчение, как правило, связано с дроблением крупногабаритных отходов производства изделий методом термоформования, коллоидное - с получением порошкообразных полимеров, а также с подготовкой пигментов и красителей.

Ножевые дробилки.

В современных подготовительных производствах наиболее широко используют режущие устройства с вращательным движением режущих элементов - ножевые дробилки, которые используют для резки заготовок полимерного материала, армирующих наполнителей и различных отходов.

В существующих дробилках применяют ряд различных способов резки, им соответствуют различные конструкции режущих органов и форма частиц получаемого материала. Так, возможна резка полос заданной ширины, при которой получают частицы кубической формы (или в виде удлиненных параллелепипедов). Размер частиц можно регулировать, изменяя число установленных на роторе ножей, скорость вращения ротора и скорость подачи материала. Применяется также резка на частицы неправильной формы.

Процесс резки можно начинать в одной точке, а затем распространять разрез на всю ширину полосы или выполнять резку сразу по всему фронту. В последнем случае приходится увеличивать мощность привода и чаще заменять ножи из-за более интенсивного их износа. Первый способ создает более мягкие условия работы, позволяя снизить мощность привода, уменьшить шум и количество пылевидных отходов.

Типичная ножевая дробилка («дайсер») для получения гранул кубической формы из листовых материалов (рис. 1) состоит из продольно-резательного устройства с дисковыми ножами 1 и 4 ножевого барабана 9, установленного в кожухе 8 на приводном валу 10. Подлежащий измельчению лист 2 проходит через направляющие 3 и поступает в продольно-резательное устройство, циркулярные ножи которого 1 и 4 режут лист в продольном направлении на полосы постоянной ширины. Верхний нож 4 укреплен на поджимаемой пружиной 5 подвижной опоре. Далее полосы поступают на тянущие ролики 6 и 14, которые продвигают их к неподвижному ножу 13. Ролик 6 поджимается пружиной 7. Попадая на него, полосы разрезаются в поперечном направлении вращающимися ножами 11 барабана 9. Измельченный материал выводится из дробилки через разгрузочную воронку 12.

Дайсеры способны измельчать листы толщиной до 3 и шириной от 60 до 500 мм. Размер гранул по ширине и длине может составлять от 2 до 25 мм. При производительности от 40 до 7500 кг/ч мощность привода равна от 3 до 125 кВт.

Для измельчения отходов, образующихся в процессах переработки пластмасс (литники, облой, отходы пленки, бракованные изделия), выпускаются специализированные ножевые дробилки. Производительность их составляет от 20 до 2000 кг/ч при мощности привода от 0,8 до 180 кВт. Измельчаемый материал загружается через бункер в корпус дробилки и находится в нем до тех пор, пока ножи не измельчат его до частиц нужного размера.

Рис. 1 Дробилка с дисковыми ножами и режущим ротором («дайсер»).

Форма и размер загрузочного бункера определяются характером и размерами подлежащего измельчению материала. Обычно загрузку производят сверху, в редких случаях - по касательной к окружности вращения ножей. Питание дробилки может осуществляться вручную или автоматически. Из механических устройств применяют червячные и роликовые питатели, механические конвейеры и пневмотранспорт. Площадь загрузочного отверстия определяется размерами подлежащих измельчению отходов, достигая у отдельных дробилок 1,5 м2. Объем приемного бункера выбирают обычно достаточно большим с тем, чтобы при периодической загрузке обеспечить непрерывную работу дробилки.

Для измельчения отходов трубных производств используют наклонные бункера - желоба, рассчитанные на прием длинных кусков бракованных труб. Для уменьшения выброса измельчаемого материала из загрузочного бункера (особенно при измельчении пенополистирола и отходов производства полых изделий, получаемых методом раздува) применяют упругие шторки или металлические дверцы. Качество измельчения и потребляемая мощность сильно зависят от конструкции ротора и подвижных ножей. Как правило, привод ротора осуществляется посредством клиноременной передачи. Частота вращения вала ротора обычно составляет от 315 до 3000 об/мин (наиболее распространенные значения - 600-800 об/мин).

Конструкция применяемого ротора зависит от условий работы. При измельчении отходов пленки, полых изделий (тонкие материалы, легкие условия) применяют сварные и сборные роторы, представляющие собой рамы с закрепленными на них ножами. В дробилках, предназначенных для измельчения крупных отходов, ротор одновременно играет роль маховика. Поэтому его выполняют в виде сплошного цилиндра. Для особо тяжелых условий работы при измельчении плотных массивных отходов в качестве роторов применяют специальные фрезы.

Число ножей, их расположение и форму выбирают таким образом, чтобы в каждый момент времени в разрезании контактирующего с неподвижным ножом материала участвовал только один подвижный нож. При измельчении мягких и пластичных материалов ножи устанавливают таким образом, чтобы разрушение происходило за счет среза. При измельчении хрупких материалов предпочтительно разрушение от ударного воздействия. Конструкция крепления ножей к барабану должна обеспечивать передачу динамических нагрузок от резания непосредственно на тело ротора, а не на устройство крепления ножей.

Число подвижных ножей обычно составляет от двух до четырех. Однако известны конструкции с 27 подвижными ножами. Число неподвижных ножей обычно равно двум, хотя известны конструкции с 12 неподвижными ножами. Профиль ножей зависит от свойств измельчаемого материала. Учитывая быстрый износ рабочих кромок, ножи изготавливают с несколькими режущими кромками (до четырех) и переставляют по мере износа.

Измельченный материал выгружается из камеры дробилки через металлическую сетку, расположенную в нижней части камеры. Площадь сетки составляет от 36 до 60% всей цилиндрической поверхности камеры. Размеры ячеек в сетке рассчитаны на прохождение через них частиц диаметром от 1 до 15 мм (в зависимости от размеров дробилки).

Конструкция дробилок, предназначенных для измельчения крупногабаритных отходов (например, от изделий, получаемых при пневмовакуум-формовании), отличается большой длиной роторов (L/D = 5), в то время как у дробилок общего назначения отношение L/D лежит в интервале 0,5-2. При измельчении пенопластов для сохранения их ячеистой структуры применяют ножи со спиральными лезвиями.

К дополнительным устройствам, устанавливаемым на ножевых дробилках, относятся магнитные ловушки, приспособления для снятия статического электричества и системы электромеханической блокировки, исключающей возможность доступа оператора к вращающемуся ножевому ротору. В больших дробилках камера закрывается при помощи гидроцилиндров. Для отвода избыточного тепла ротор и камера имеют системы водяного охлаждения.

Молотковые и роторные дробилки применяют для измельчения как мягких, так и твердых материалов за счет энергии удара шарнирно подвешенными на вращающемся роторе молотками (молотковые дробилки) или жестко закрепленными билами (роторные дробилки). Типичная молотковая дробилка (рис. 2) состоит из корпуса 3, внутри которого установлен ротор 4 с шарнирно подвешенными молотками 5. Через загрузочную воронку-патрубок 1 в корпус дробилки загружается материал, который измельчается от удара молотками 5 и удара летящих частиц материала об отбойные плиты 2. Частицы измельченного материала, отбрасываемые на колосниковую решетку 6, либо проваливаются через отверстия в ней, либо (если их размер слишком велик) вновь подхватываются молотками ротора, и измельчение продолжается.

Рис. 2. Молотковая дробилка Рис. 3. Роторная дробилка

Корпус дробилок обычно делают сварным с внутренней футеровкой из износостойкого материала. Из такого же материала изготавливают и отбойные плиты, которые устанавливают на шарнирах, позволяющих регулировать положение плит относительно траектории движения измельченного материала.

Ротор изготавливают сборным из отдельных дисков, между которыми на осях в шахматном порядке устанавливают молотки. В каждом ряду располагается от 4 до 8 молотков.

Часть измельченного материала вращается по инерции вместе с ротором и измельчается в основном за счет истирания, причем более мелкие частицы располагаются ближе к оси вращения. В результате мелкие частицы, скапливаясь на решетке, затрудняют выгрузку измельченного материала и вызывают его чрезмерное измельчение. Чтобы предотвратить забивание отверстий решетки, применяют сита с максимальным размером отверстий и увеличивают зазор между молотками и внутренней поверхностью камеры.

Конструктивно роторные дробилки (рис. 3) аналогичны молотковым и состоят из корпуса 1, внутри которого установлены подпружиненные отбойные плиты 2 и колосниковая решетка 5. Внутри корпуса вращается ротор 3 с установленными на нем билами 4. Механизм дробления аналогичен процессу измельчения в молотковых дробилках. Окружная скорость ротора составляет около 60 м/с. Это позволяет измельчать материалы, у которых разрушающее напряжение при сжатии достигает 150 МПа.

В подготовительных производствах используют дробилки среднего и крупного дробления с диаметром роторов от 500 до 1000 мм, которые предназначены для измельчения материала с первоначальным размером кусков 0,1 - 0,2D (среднее дробление) и до 0,1D (мелкое дробление). Роторные дробилки применяют для измельчения высокопрочных материалов малой передней абразивности, причем в некоторых конструкциях возможно одновременное отделение пылевидных частиц, подсушивание и фракционирование полученного измельченного материала.

Лекция №7.

Не нашли, что искали? Воспользуйтесь поиском: