ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Основные методы получения нанокристаллических материалов

К основным методам получения нанокристаллических материалов относятся: компактирование порошков (магнитно-импульсное и ультразвуковое прессование), кристаллизация аморфных сплавов, интенсивная пластическая деформация и осаждение на подложку.

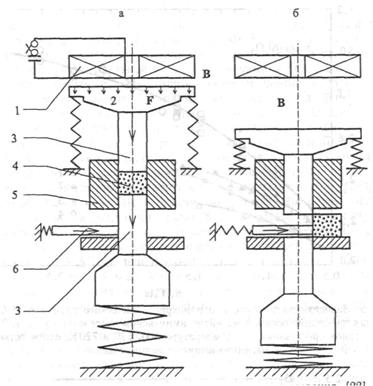

На рис. 8 приведена схема магнитно-импульсного прессования.

Рис. 8. Схема одноосного магнитно-импульсного прессования; а – стадия сжатия, б – стадия выемки готового изделия, 1 – индуктор, 2 – концентратор, 3 – верхний и нижний пуансоны, 4 – порошок, 5 – матрица, 6 – устройство выемки готового изделия

При ультразвуковом прессовании ультразвуковые колебания накладываются на пуансон, сдавливающий (при воздействии пресса) порошок в прсс-форме.

При магнитно-импульсном и ультразвуковом прессовании происходит разогрев частиц, пластическая деформация и происходит сваривание в твердой фазе с получением монолитного изделия. При этом наблюдается рост размеров зерна в изделии по сравнению с исходными размерами частиц порошка, например, при среднем размере частиц порошка около 20 нм средний размер зерен в изделии составляет около 200 нм.

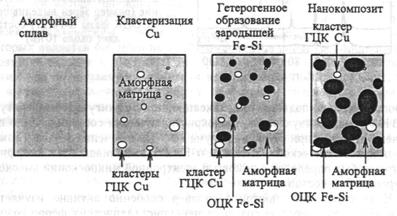

Кристаллизация аморфных сплавов (аморфные сплавы получают быстрым охлаждением расплава) осуществляется в процессе отжига при заданной температуре. Схема формирования нанозерен в аморфном сплаве приведена на рис. 9.

Рис. 9. Схема формирования нанозерен в аморфном сплаве состава:

Fe-73,5%, Cu - 1%, Nb - 3%, Si - 13,5%, B - 9%

Средние размеры нанозерен составляют обычно 6 - 10 нм.

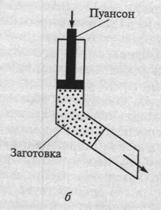

Интенсивная пластическая деформация позволяет получать нанокристаллические материалы с зернами размером от 30 нм до 200 нм. При этом используется кручение под высоким давлением (рис. 10,а) и равноканальное угловое прессование (рис. 10,б).

|

|

| Рис. 10. Схемы кручения под высоким давлением (а) и равноканального углового прессования (б) |

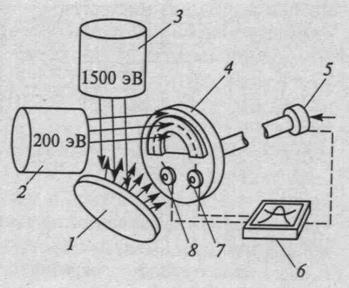

Осаждение на подложку может осуществляться различными методами (термическим испарением при ионном, лазерном или электроннго-лучевом испарении мишени, газотермическим напылением и др.). В качестве примера, на рис. 11 приведена схема ионного осаждения нитридных пленок на поверхность металла. В процессе осаждения на подложке (поверхности изделия) формируется монолитное покрытие.

Средний размер зерен материала в покрытии около 20 нм.

Рис. 11. Схема ионно-стимулированного осаждения нитридных пленок:

1 – мишень (Ti, Zr, Hf); 2, 3 – источники ионов аргона, ксенона, неона или азота; 4 – планшайба механизма вращения 5 изделия; 6 - датчик координат; 7 – счетчик плотности ионного тока; 8 – счетчик скорости осаждения

12.2. Механические свойства наноматериалов

Твердость и прочность наноматериалов

Как известно, твердость материала в основном определяется пределом текучести sТ. Размер зёрен оказывает заметное влияние на твердость; этот эффект хорошо изучен на металлах, сплавах и керамике с размером зёрен D более 1 мкм. Согласно закону Холла-Петча:

, (1)

, (1)

где s0 – внутренне напряжение, препятствующее движению дислокаций; kT – постоянная. При температуре Т/Тпл < 0,4-0,5 (Тпл – температура плавления – температура солидуса) твёрдость НV(микротвёрдость по Виккерсу) связана с пределом текучести sТ эмпирическим соотношением  . Отсюда следует размерная зависимость твердости:

. Отсюда следует размерная зависимость твердости:

, (2)

, (2)

где Н 0, k – постоянные.

Увеличение твердости металлических наноматериалов может составлять 500 - 600 % (для хрупких объектов такое увеличение несколько ниже), табл. 1

Таблица 1

Механические свойства некоторых наноматериалов, полученных методами

компактирования и обычных конструкционных материалов

| Состав | Относительная плотность | Размер зерна, нм | Твердость наноматериала по Виккерсу, ГПа | Твердость обычного материала по Виккерсу, ГПа |

| Fe | 0,94 | 8,0 | 1,5 (сталь 20) | |

| WC-Co(10%) | 1,0 | 24,0 | 2,15 | |

| SiC | 0,97 | 3,0 | ||

| Алмаз | 0,91 | 63-68 | 10,06 |

На рис. 1 приведены зависимости твердости и прочности компактированного железного порошка.

Рис. 1. Влияние размера зерен L на твердость (1)

и прочность (2) железного компакта

Упрочнение материалов с уменьшением размера зерна можно связать с торможением дислокаций границами зерна.

Пластичность наноматериалов

Для крупнокристаллических образцов пластичность определяется количеством подвижных дислокаций. В наноматериалах дислокации эффективно тормозятся границами зерен и пластическая деформация реализуется по границам зерен в виде большого числа небольших по размеру сдвигов, когда небольшое количество атомов перемещаются друг относительно друга.

Рассмотренный механизм пластической деформации менее эффективен, чем дислакационный в макрокристаллах и пластичность нанокристаллических материалов значительно ниже, чем в обычных конструкционных материалах, табл. 2.

Таблица 2

Механические свойства обычной и наноструктурной никелевой ленты

при комнатной температуре

| Характеристика | Крупнокристаллический образец | Нанокристаллический образец | |

| L~ 100 нм | L~ 10 нм | ||

| Предел прочности, МПа | >2000 | ||

| Предел текучести, МПа | >900 | ||

| Модуль упругости, ГПа | |||

| Твердость по Виккерсу, ГПа | 1,4 | 3,0 | 6,5 |

| Относительное удлинение, % | >15 |

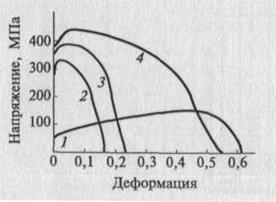

В тоже время известны результаты получения наноматериалов с пластичностью, соизмеримой с пластичностью обычных конструкционных материалов, например, на рис. 2 приведены кривые напряжение-деформация, полученные при испытаниях крупнокристаллических и нанокристаллических медных образцов

Рис. 2. Кривые напряжение-деформация, полученные при испытаниях медных образцов: 1 – обычная крупнокристаллическая медь; 2 – то же после холодной прокатки; 3, 4 – нанокристаллическая медь, полученная при, соответственно, двух и шестнадцати проходах равноканального углового прессования

Данные результаты нуждаются в дополнительном выяснении (нет ни теории, ни гипотезы).

Другой способ повышения пластичности нанокристаллических материалов заключается в создании в нанокристаллическом материале незначительного количества крупных кристаллов.

Например, высокие показатели пластичности для нанокристаллической меди были реализованы в результате следующих технологических операций: прокатка при температуре жидкого азота и образование микроструктуры с зернами размером менее 300 нм; кратковременный отжиг при Т = 200 °С, в результате чего за счет аномального роста образуются кристаллиты размером 2 - 3 мкм, занимающие по объему примерно 25 %. У этих образцов при высоких показателях прочности (sв» 200 МПа) относительное удлинение до разрыва составляет примерно 65 %. В данном случае повышение пластичности обусловлено наличием крупнозернистой фазы, в которой реализуется дислокационный механизм пластичности.

Необходимо отметить, что прочность и особенно пластичность зависят не только размера зерна, но и от пористости, наличия примесей, пограничных сегрегации и включений, текстуры, остаточных напряжений, природы границ и т.д.

Прочие свойства

Демпфирование колебаний металлическими материалами. Повышение демпфирующих свойств (под демпфированием понимают явление уменьшения материалом амплитуды и интенсивности проходящих через него упругих колебаний) конструкционных материалов снижает вредное воздействие циклических нагрузок, вызывающих большинство аварий и поломок; уменьшает шумы, связанные с вибрацией механизмов; благодаря гашению вибрации, способствует повышению точности измерительных. В частности, исследования субмикрокристаллической меди показали, что чем меньше размер кристаллитов и чем более неравновесны границы зёрен, тем выше демпфирующие свойства материала. Так, при среднем размере зёрен ~ 200 нм, демпфирующая способность субмикрокристаллической меди в 3-5 раз выше, чем у крупнозернистых образцов. (что в 2-3 раза выше, чем у серого чугуна).

Эти особенности связаны с различием модулей упругости зёрен и межзёренных границ. Различие модулей позволяет рассматривать субмикрокристаллический материал как неоднородный для распространения упругих колебаний. Вследствие этого в нем происходит существенное рассеяние упругих колебаний, обусловливающее рост демпфирующих свойств. При этом повышенные прочностные и демпфирующие свойства сочетаются (в обычных материалах при повышение демпфирующих свойств прочностные свойства снижаются).

Сверхпластичность керамических наноматериалов. Сверхпластичность характеризуется исключительно большим относительным удлинением материала при растяжении. Впервые это явление было продемонстрировано в 1934 году на примере удлинения сплава Sn-B более чем в 20 раз. Сверхпластичность очень важна для получения изделий из керамических материалов формованием, твердофазным спеканием, горячим прессованием при достаточно низких температурах. Благодаря сверхпластичности достигается высокая точность размеров керамических изделий очень сложной формы, имеющих внутренние полости и поверхности с меняющейся кривизной.

Сверхпластичность керамики впервые была обнаружена в 1985 году на поликристаллическом тетрагональном оксиде ZrO2, стабилизированном оксидом иттрия Y2O3. Позднее сверхпластичность наблюдали на других керамических материалах.

Факторами, повышающими пластичность керамики, являются также высокоугловая разориентировка границ зёрен и наличие небольшого количества межзёренной аморфной фазы. В наносостоянии керамические материалы деформируются в режиме сверхпластичности, как правило, при повышенных температурах. Однако ряд керамик, например, TiO2 сверхпластически деформируются уже при комнатной температуре.

Не нашли, что искали? Воспользуйтесь поиском: