ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Автоматизация технологических процессов.

Техпроцесс – это сложная динамическая система (технологическая система), в которую входит оборудование, средства контроля и управления, вспомогательные и транспортные устройства, обрабатывающий инструмент (или среды), объекты производства (заготовки, полуфабрикаты, сборочные единицы, готовые изделия) и люди, осуществляющие процесс управления им.

Техническая система (ТС) – это большая система, анализ и синтез которой возможен лишь с позиции системы.

Технологическую систему можно разбить на подсистемы.

Простейший пример. ТС делится на:

- Подсистема ТПП.

-Подсистема заготовительного производства, деталей, ЭРЭ.

-Обрабатывающая подсистема.

-Подсистема сборки и монтажа.

-Подсистема контроля и настройки.

Показателями качества функционирования ТС является:

- Эффективность (способность к выполнению поставленной задачи).

- Надежность (способность к функционированию при отказе отдельных элементов).

- Помехозащищенность от внешних воздействий, устойчивость, стабильность.

При ТПП используются методы описания и анализа ТС с помощью математических моделей.

Математическое моделирование – это процесс создания модели и оперирование ею с целью получения необходимых сведений о реальном или проектируемом технологическом объекте. Математическое моделирование для большинства технологического объектов можно выполнить на микро-, макро-, мегауровнях, различающихся степенью детализации рассмотрения процессов в объекте. Математическое моделирование технологического объекта на микроуровне – это система дифференциальных уравнений с заданными граничными (краевыми) условиями. Решаются они только для частных случаев.

Математическое моделирование макроуровня тоже система дифференциальных уравнений с заданными начальными условиями.

Для сложных ТС – мегауровень. В этом случае моделируют две категории технологических объектов:

1. объекты теории динамических систем,

2. объекты теории массового обслуживания.

Цель – найти оптимальные параметры, режимы, условия.

На этапе проектирования тщательно исследуются физические закономерности:

1. Используются уравнения математической физики, теории цепей, термодинамики, кинетики химических соединений. Для обобщения результатов привлекаются методы планирования эксперимента. Строятся математические модели отдельных элементов ТС.

2. На этапе эксплуатации используют модели надежности, модель морального старения на основе метода дисперсных оценок, методы распознания образов.

3. При анализе и синтезе большой системы ТС с целью выбора оптимальных параметров проводится огромное множество проверочных расчетов. Это наиболее творческая и не алгоритмизированная часть разработки, работают в диалоговом режиме с ЭВМ.

Строятся модели точности, выявляются связи параметров ТС с параметрами качества. Эта многокритериальная, многопараметрическая задача оптимизации, как правило, не имеет единственного решения. Применяется аппарат логистики.

V- контролируемый, но не управляемый параметр (чистота материалов их состав и т.д.)

На современном этапе развития прибегают к упрощенному моделированию, выбирая сложность модели из практических соображений.

№ 7. Методы исследования и оценки точности и стабильности ТП.

Точность технологического процесса (или отдельных его операций, переходов) — это степень соответствия результатов его исполнения установленным требованиям.

Стабильность (устойчивость, надежность) технологического процесса (или отдельных его операций, переходов) — это свойство сохранять точность признаков качества при протекании процесса без остановки в течение некоторого времени.

Технологический процесс непосредственно обеспечивает качество продукции, поэтому управление технологическим процессом путем анализа и регулирования его точности и стабильности — весьма эффективный путь управления качеством продукции.

Задачами контроля точности и стабильности технологического процесса являются:

• предупреждение изготовления продукции ненадлежащего качества;

• получение информации, необходимой для организации статистического регулирования и контроля качества продукции;

• оценка фактических точности продукции и стабильности технологического процесса;

• определение соответствия точности характеристик оборудования и параметров его настройки нормам, установленным в НТД.

Анализ результатов контроля точности технологических процессов позволяет выявить факторы, приводящие к его нарушению; установить значимость влияния каждого из факторов; рассчитать границы регулирования параметров технологического процесса.

Объектами контроля точности являются все элементы технологического процесса: продукция на различных стадиях ее изготовления; оборудование и оснастка, используемые при изготовлении продукции; деятельность работников, участвующих в технологическом процессе.

Контроль точности технологических процессов проводится на стадиях технологической подготовки производства и серийного выпуска изделий. Проверки могут быть систематическими (плановыми) и специальными. Систематические проводятся по графикам, утвержденным руководителем или главным инженером предприятия, по планам проверок различных внешних инспекций, в том числе государственных, органов по сертификации и др. Специальные — в случаях внедрения новых технологических процессов, их изменения или совершенствования; запуска в производство новой продукции; ввода нового, замены и модернизации действующего оборудования или оснастки; проведения среднего или капитального ремонта технологического оборудования; сертификации продукции; государственного надзора или ведомственного контроля качества выпускаемой продукции; проведения плановой периодической проверки технологическою процесса; по требованию заказчика или указанию вышестоящих органов.

№ 8. Критерии точности ТП.

Основным критерием для выбора оптимального варианта ТП является себестоимость или производительность.

Себестоимость изделия складывается из стоимости материала, зарплаты производственных рабочих и косвенных затрат, начисленных в % к зарплате.

Учитывают обычно технологическую себестоимость – ту часть себестоимости, которая зависит от варианта ТП. Стоимость заготовки изделия не учитывают, т.к. она одна и та же, важно исключать все малозначительные затраты, не оказывающие существенное влияние на итоговые результаты.

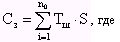

Технологическая себестоимость C1 единицы продукции (затраты на ее изготовление).

а - текущие (переменные) расходы на 1 деталь, b - единовременные (постоянные) расходы на годовую программу, Nгод- годовая программа выпуска.

Технологическая себестоимость изготовляемой годовой продукции

Текущие (переменная) затраты

Cм- затраты на материалы, Сз- затраты на зарплату основных рабочих,Снр - накладные расходы на электроэнергию, воду, ремонт оборудования (это затраты связанные с работой оборудования).

Затраты на основной материал

m (кг, м, дм2) – норма расхода материала на изделие, qм - стоимость единицы материала, q0- стоимость единицы утилизированного материала, m0-количество реализованных отходов.

Расходы на зарплату рабочих

n0 - число операций, Tш- норма штучного времени на i-тую операцию, S- тарифная часовая ставка рабочего (зависит от его квалификации).

Накладные расходы, связанные с работой оборудования (ремонт, амортизация, смазывающие и охлаждающие жидкости и тд.) определяются на основании нормативов. Можно ~ 70…300% от зарплаты основных рабочих.

К единовременным (постоянным) расходам относятся расходы на изготовление специальной оснастки для производства новой серии (партии) изделий и зарплаты наладчиков оборудования

Cн - зарплата наладчиков оборудования, K- коэффициент амортизации и эксплуатации оснастки.

K=0,5 при 2-ух летнем сроке службы оснастки,

K=1,2 при годовом сроке службы,

K=0,7 при 20% расходе на эксплуатацию оснастки от ее стоимости.

S- часовая ставка наладчиков, r - число наладок в год, Tпз- норма подготовительного - заключительного времени на 1 наладку.

Себестоимость детали можно представить в виде гиперболы в зависимости от программы выпуска. При сравнении 2х ТП.

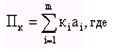

Уровень техпроцесса характеризуется большим числом показателей. Задача выбора оптимального варианта легко решается, если один ТП превосходит остальные по всем показателям. Если превосходство одного показателя не очевидно, то оптимальное решение получают по комплексному показателю

ki - частный (относительный) показатель технического уровня, ai - весовой уровень i-го показателя,

i =1,2...m

Оптимален ТП, имеющий Пк=max. При подсчете надо выбрать номенклатуру частных показателей, их значимость. Все показатели в относительных единицах и приведены к показателю с положительным значением. Так чем выше трудоемкость, тем хуже качество, поэтому используют величину 1/трудоемкость. Веса определяются по экспертным оценкам. Если хотя бы один K =0, то Пк=0.

Первый вариант имеет дешевую оснастку (b1), но менее производительную, чем у второго варианта, у которого оснастка дороже (b2), но и более производительная.

При малой программе дорогая оснастка разложится на себестоимость изделия и резко ее повысит, поэтому ее более выгодно использовать при большой программе выпуска. Однако во втором случае, возможно, придется больше платить рабочему, т.к. оснастка сложнее и требуется рабочий с более высоким разрядом, но производительность, т.е. трудоемкость, будет меньше, чем в первом случае.

Чтобы снизить технологическую себестоимость, необходимо уменьшить входящие, в нее составляющие: уменьшать отходы за счет правильного раскроя материала, покупать менее дорогие материалы, применять роботы-манипуляторы вместо рабочих, применять энергосберегающие ТП и др.

Не нашли, что искали? Воспользуйтесь поиском: