ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Размерные цепи, термины и определения.

Соединение и относительное расположение деталей, при сборке узла или изделия, производится в соответствии с требованиями чертежа. В каждом конкретном случае взаимное расположение деталей будет зависеть от точности их изготовления и методов сборки. Размеры, связывающие сопрягаемые поверхности деталей друг с другом, располагаются в определённой последовательности один за другим. Эту последовательность взаимно связанных размеров можно представить в виде схемы или размерной цепи.

Размерная цепь – замкнутый контур конструктивно связанных размеров, определяющих взаимное расположение поверхностей или осей деталей, или сборочных элементов изделия (машины, механизма, агрегата и т.д.) относительно других сопрягаемых поверхностей.

Все размеры, составляющие размерную цепь, принято называть звеньями. Зазоры и натяги, ход и перекрытие, другие размеры, определяющие соединение деталей, также включаются в размерные цепи. Познакомимся с основными терминами и определениями, принятыми в теории размерных цепей.

Звено размерной цепи – размер, определяющий относительное положение поверхностей деталей или их осей. Звенья одной размерной цепи обозначаются на схемах и в уравнениях одной и той же буквой алфавита, и различаются друг от друга цифровыми индексами.

Всякая размерная цепь имеет одно и только одно звено, которое может рассматриваться как функция всех остальных звеньев цепи. Такое звено называется замыкающим или суммирующим. В сборочных цепях замыкающими звеньями являются технические условия, определяющие качество и точность сборки – зазоры, натяги, ход, перекрытия, установочные размеры и т.п., обязательно указываемые в сборочном чертеже. Обычно замыкающее звено является последним в размерной цепи и обозначается буквами с индексомА  ,

,  .

.

Составляющее звено размерной цепи – звено, которое оказывает влияние на величину замыкающего звена. Все звенья размерной цепи, за исключением замыкающего звена, являются составляющими. Известно, что любой размер детали выполняется не с абсолютной точностью, а с некоторыми отклонениями от номинального размера. Все отклонения определяются допуском на изготовление. Величина допуска  может быть положительная и отрицательная, т.е. увеличивать или уменьшать размер.

может быть положительная и отрицательная, т.е. увеличивать или уменьшать размер.

Увеличивающее звено – звено, с увеличением которого возрастает замыкающее звено.

Уменьшающее звено – звено, с увеличением которого уменьшается замыкающее звено.

Компенсирующее звено – звено, изменение величины которого обеспечивает точность замыкающего звена в пределах допустимого значения.

По своей структуре размерные цепи бываю плоскими и пространственными.

Плоская размерная цепь – цепь, у которой все звенья находятся в одной или параллельных плоскостях и могут быть спроектированы на одну плоскость.

Пространственная размерная цепь – содержит хотя бы одно звено, не удовлетворяющее условиям плоской размерной цепи.

Производная размерная цепь – цепь, у которой замыкающее звено является одним из составных звеньев. Рис. 4.1.

При обработке и в результате измерений получаем размер А2 =

(замыкающее звено)корпуса, оно же является и составляющим звеном

(замыкающее звено)корпуса, оно же является и составляющим звеном

.

Рис.4.1

Сам корпус является одним из элементов сборного узла. От правильного построения размерной цепи и определения замыкающего звена зависит достоверность расчёта, его соответствие функциональной связи звеньев в изделии.

4.2. Выявление и построение размерных цепей.

Размерную цепь следует выявлять, начиная с замыкающего звена. Замыкающее звено для каждого соединения определяется из анализа конструкции и технического условия на изделие. Например: для обеспечения нормальной работы подшипника необходимо обеспечить требуемую величину зазора между торцем вала и обоймой подшипника Рис.4.2.

ам зазор и является замыкающим звеном размерной цепи. В первую очередь нужно выявить, какие детали собираемого узла участвуют в образовании замыкающего звена и какие размеры этих деталей влияют на размер замыкающего звена. Из рассмотрения конструкции следует, что величина зазора будет зависеть от точности изготовления корпуса, подвижного кольца, неподвижных крышек, вала и подшипников. Начиная от замыкающего звена,

ам зазор и является замыкающим звеном размерной цепи. В первую очередь нужно выявить, какие детали собираемого узла участвуют в образовании замыкающего звена и какие размеры этих деталей влияют на размер замыкающего звена. Из рассмотрения конструкции следует, что величина зазора будет зависеть от точности изготовления корпуса, подвижного кольца, неподвижных крышек, вала и подшипников. Начиная от замыкающего звена,

Рис.4 Рис.4.2. Рис.4.3

совершим обход по часовой стрелке и выявим размеры, влияющие на величину замыкающего звена

. К ним относятся размеры l 1, l 2, l 3, l 4, l 5, l 6, l 7. Размеры l 1 и l 6 связывают торцы внутреннего и наружного колец подшипников с учётом осевого люфта, эти размеры определяются ГОСТами и их можно найти в справочниках на подшипники.

. К ним относятся размеры l 1, l 2, l 3, l 4, l 5, l 6, l 7. Размеры l 1 и l 6 связывают торцы внутреннего и наружного колец подшипников с учётом осевого люфта, эти размеры определяются ГОСТами и их можно найти в справочниках на подшипники.

На Рис.4.3. приведена схема размерной цепи для сборочной единицы, представленной на Рис.4.2.

Из схемы следует, что номинальная величина замыкающего звена  размерной цепи с параллельно расположенными звеньями, получается в результате алгебраического сложения всех составляющих её звеньев (3.1)

размерной цепи с параллельно расположенными звеньями, получается в результате алгебраического сложения всех составляющих её звеньев (3.1)

= l 7 + l 6 + l 5 - l 4 – l 3 + l 2 + l 1 (4.1)

= l 7 + l 6 + l 5 - l 4 – l 3 + l 2 + l 1 (4.1)

Зная величину поля допуска каждого звена размерной цепи, можно определить величину поля допуска замыкающего размера. Если величина замыкающего звена не соответствует требуемой необходимо изменить поле допуска одного из размеров детали входящей в размерную цепь.

4.3. Методы расчёта размерных цепей.

Все конструкции, требующие изготовление деталей высокой точности или имеющие многозвенные цепи, подвергают размерному анализу. Результаты анализа могут потребовать изменения конструкции, системы простановки размеров и величин допусков, а также принятия ряда конструктивных мер (введения компенсаторов и др.) для обеспечения нормальных условий работы установки. Расчёт размерных цепей проводят при создании рабочих чертежей и разработке технологического процесса изготовления изделия.

В процессе анализа размерной цепи следует проверить собираемость и взаимозаменяемость деталей в сборочных единицах, установить допуски на размеры деталей и получаемую сборочную единицу, сопоставить эти допуски с экономически обоснованной точностью. В случае невозможности или нерентабельности получения необходимых точностей при механической обработке следует решить вопрос о введении компенсаторов (регулировки) или селективной сборки.

Размерным расчётом называют совокупность математических методов и приёмов (аналитических, графических или графоаналитических) направленных на установление номинальных значений допусков и отклонений сборочных и составляющих размеров. Функциональная связь между сборочными и составляющими размерами деталей сопряжения в общем виде выражается уравнением

, (4.6)

, (4.6)

где  - сборочный размер (замыкающее звено); L1, L2, L3…Ln – cоставляющие (чертёжные) размеры деталей (звенья размерной цепи).

- сборочный размер (замыкающее звено); L1, L2, L3…Ln – cоставляющие (чертёжные) размеры деталей (звенья размерной цепи).

В теории взаимозаменяемости различают два метода расчёта: проектный, решающий прямую задачу, и проверочный, решающий обратную задачу. Проектный метод расчёта соответствует прямой задаче теории взаимозаменяемости и сводится к вычислению допусков составляющих размеров Lix по известным числовым значениям номинала и допуска сборочного размера  .

.

Следовательно, уравнение (4.6) примет вид

, (4.7)

, (4.7)

где L1x, L2x, L3x, … Lnx – cоставляющие (чертёжные) размеры деталей и узлов.

Проверочный метод расчёта сводится к вычислению номинала и допуска сборочного (замыкающего) размера  по известным числовым значениям составляющих (чертёжных) размеров деталей и допусков на них. В этом случае уравнение (4.6) примет вид

по известным числовым значениям составляющих (чертёжных) размеров деталей и допусков на них. В этом случае уравнение (4.6) примет вид

(4.8)

(4.8)

где  - искомая величина сборочного размера.

- искомая величина сборочного размера.

На практике широко применяют проверочный метод расчёта, как наиболее простой. Однако по своей сущности он несовершенен, так как лежащие в его основе исходные данные (допуски и отклонения размеров деталей), как правило, устанавливаются конструктором интуитивно или по аналогии с предыдущими изделиями. Поэтому рекомендуется применять проектный метод расчёта размерных цепей (решение прямой задачи).

Проектный метод расчёта допусков позволяет определить величину допусков на составляющие размеры деталей входящих в размерную цепь. Предварительно устанавливаются номинальные значения составляющих размеров и допустимые отклонения сборочных (замыкающих) размеров размерной цепи.

Методика назначения числовых значений сборочных размеров теоретически до настоящего времени не разработана. На практике сборочные размеры назначают на основании опыта работы аналогичных конструкций и результатов экспериментального исследования на моделях и реальных механизмах. Экспериментальное исследование является пока наиболее надёжным, так как позволяет изучить природу отдельных факторов, возникающих в процессе функционирования механизма, а также их совокупность в отдельных кинематических парах и во всей цепи звеньев механизма в целом. Накопление и анализ этих факторов позволяют сделать теоретическое обобщение и создать надёжную методику расчёта числовых значений сборочных размеров.

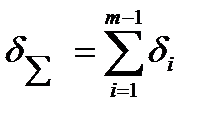

После того как будут определены сборочные размеры, т.е. размеры замыкающего звена, характеризующие работу механизма, и установлены или рассчитаны числовые значения допустимых пределов их изменения, можно приступить к расчёту допусков и отклонений на составляющие (чертёжные) размеры деталей. Расчёт ведут с учётом обеспечения полной или ограниченной взаимозаменяемости. Полная взаимозаменяемость характеризуется уравнением

, (4.9)

, (4.9)

где  - допуск сборочного или замыкающего размера установки;

- допуск сборочного или замыкающего размера установки;  - допуск составляющего (чертёжного) размера деталей; n - количество составляющих размеров размерной цепи.

- допуск составляющего (чертёжного) размера деталей; n - количество составляющих размеров размерной цепи.

Из уравнения (4.9) следует, что с уменьшением допуска сборочного размера повышаются требования к точности изготовления деталей. С увеличением числа размеров в размерной цепи, т.е. с усложнением конструкции, допуски на отдельные размеры могут оказаться практически невыполнимыми или экономически нецелесообразными. В таких случаях отказываются от данной конструкции или переходят от полной взаимозаменяемости к ограниченной, тогда величина замыкающего звена характеризуется условием

(4.10)

(4.10)

Существует несколько способов получения ограниченной взаимозаменяемости, основными и наиболее часто применяемыми являются:

1) жёсткая и подвижная компенсация;

2) сортировка (подбор по группам);

3) подгонка.

Проверочный метод расчёта проводят тогда, когда известны числовые значения номинальных размеров и допусков на эти размеры, которые являются составляющими звеньями размерной цепи и проставлены на рабочих чертежах деталей и сборочных единиц.

По сборочным чертежам установки или сборочной единице выявляют детали и их размеры, которые определяют искомый сборочный размер  , т.е. устанавливают взаимосвязь между деталями, образующими сопряжение для конкретного сборочного (замыкающего) размера. Для большей наглядности составляется эскиз сопряжения. В эскизе показывается только та часть механизма или сборочной единицы, в которой вычисляется сборочный (замыкающий) размер. Масштаб эскиза может быть произвольным, а его отдельные части можно изображать схематически.

, т.е. устанавливают взаимосвязь между деталями, образующими сопряжение для конкретного сборочного (замыкающего) размера. Для большей наглядности составляется эскиз сопряжения. В эскизе показывается только та часть механизма или сборочной единицы, в которой вычисляется сборочный (замыкающий) размер. Масштаб эскиза может быть произвольным, а его отдельные части можно изображать схематически.

Если необходимо показать связь деталей в различных положениях, то составляют дополнительные эскизы или возможные положения деталей условно наносят на одном и том же эскизе пунктиром. Все детали на эскизе обозначают номерами на выносных линиях.

Размеры деталей на эскизе обозначают не цифрами, а буквами. Буквенные обозначения упрощают аналитические зависимости и уравнения, облегчая тем самым математические преобразования, анализ, увязку повторяющихся размеров и т.д.

После того как эскиз сопряжения выполнен и на него нанесены все размерные линии и условные обозначения, как известных (чертёжных размеров деталей), так и искомых величин (сборочных размеров), составляют размерную цепь и формулируют задачу расчёта.

Расчёт можно вести по предельным размерам и методу предельных отклонений.

В первом случае вычисляют номинальное значение  и предельные значения замыкающего (сборочного) размера

и предельные значения замыкающего (сборочного) размера

по предельным размерам составляющих звеньев

по предельным размерам составляющих звеньев  LiMAX, LiMIN

LiMAX, LiMIN

; (4.11)

; (4.11)

(4.12)

(4.12)

(4.13)

(4.13)

где m –количество увеличивающих звеньев; n – общее количество звеньев цепи.

Метод предельных размеров довольно громоздкий. Поэтому на практике широко используют другой метод – метод предельных отклонений. Сущность его заключается в вычислении номинала  , верхнего

, верхнего  и нижнего

и нижнего  отклонений сборочного размера по предельным отклонениям составляющих размеров. Верхнее отклонение определится из уравнения

отклонений сборочного размера по предельным отклонениям составляющих размеров. Верхнее отклонение определится из уравнения

=

=  -

-  (4.14)

(4.14)

где ВОi – верхнее отклонение размера положительного i – го звена;

HOi – нижнее отклонение размера отрицательного i – го звена.  =

=  -

-  (4.15)

(4.15)

где HOi - нижнее отклонение размера положительного i – го звена;

ВОi - верхнее отклонение размера отрицательного i – го звена; Приведённые расчёты принято называть расчётами на максимум минимум.

Полученные в результате расчёта числовые значения искомой величины оценивают с точки зрения нормальной работы установки и с точки зрения требований производства.

Если полученные результаты расчёта для искомой величины не удовлетворяют техническим условиям (ТУ), необходимо разработать предложения по изменениям, направленным на удовлетворение предъявляемых к установке требованиям, и произвести перерасчёт для подтверждения правильности принятых решений.

4.4. Методы сборки.

Надёжность и долговечность работы изделия в значительной степени зависит от качества сборки. Процесс сборки, в зависимости от конструктивных особенностей, составляет 20 … 50% от общей трудоёмкости изготовления изделия. Точность сборки зависит от точности изготовления входящих в неё деталей и технологических методов сборки. При этом все детали, входящие в собираемый узел или изделие, рассматриваются как жёсткие тела. На практике все детали являются упругими телами. Упругие деформации в деталях возникают вследствие действия на них сил и моментов порождаемых: силой тяжести самой детали; силой тяжести других деталей и сборочных единиц; рабочими и монтажными нагрузками; созданием силовых замыканий, фиксирующих требуемое положение детали при сборке. Если величина упругих деформаций мала, в сравнении с величиной допуска, то считают деталь жёсткой. В случае если деталь имеет недостаточную жёсткость, она легко деформируется в процессе сборки, что может вызывать трудности с достижением требуемой точности относительного положения деталей или сборочных единиц. В этом случае увеличивают количество опорных (базовых) поверхностей и осуществляется силовое замыкание, т.е. прикладывается фиксирующая сила.

Достижение требуемой точности собираемого изделия осуществляется на всех этапах создания конструкции. На этапе проектирования проводится расчёт и установление допусков на детали, собираемые узлы и агрегаты, а так же осуществляется анализ точности сборки с помощью построения размерных цепей. Правильное применение различных методов сборки позволяет обеспечить требуемую точность замыкающего звена с минимальными затратами труда. Наиболее часто, при изготовлении изделий оснащения ЛА, применяются следующие методы сборки: 1)сборка с полной взаимозаменяемостью; 2)селективная сборка (групповая сборка); 3)сборка с компенсацией; 4)сборка в приспособлении; 5)сборка по разметке.

Сборка с полной взаимозаменяемостью – применяется в массовом и серийном производстве и сводится к соединению деталей друг с другом в определённой последовательности без пригонки. Точность сборки определяется допусками на сопрягаемые размеры. Детали имеют высокую жесткость, т.е. не изменяют свою форму под действием рабочих и монтажных нагрузок. Сборка проста и не требует использования высоко квалифицированных рабочих. Собираемый таким методом узел должен содержать не более 5 деталей. Точность замыкающего звена не выходит за требуемые пределы и при замене любой детали на другую деталь. Так как поле допуска представляет собой допустимую величину поля рассеивания размеров, то для расчёта допусков звеньев размерной цепи можно использовать следующую формулу

где  - допуск i – го звена размерной цепи

- допуск i – го звена размерной цепи

- допуск на замыкающее звено.

- допуск на замыкающее звено.

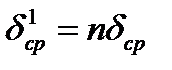

Селективная сборка (метод групповой взаимозаменяемости). Сущность метода заключается в том, что требуемая точность замыкающего звена достигается за счёт включения в размерную цепь составляющих звеньев, принадлежащих к одной из групп, на которые они предварительно рассортированы. Если сравнить селективную сборку и сборку с полной взаимозаменяемостью, при обеспечении одинаковых значений замыкающего звена, то селективная сборка окажется более экономичной. Достигается экономия за счёт расширения допусков на звенья размерной цепи. Это значит, что среднюю величину допуска  увеличивают в n раз и получают так называемый производственный допуск

увеличивают в n раз и получают так называемый производственный допуск

При этом точность изготовления деталей в n раз меньше чем деталей для сборки с полной взаимозаменяемостью. После изготовления деталей их сортируют на n групп, в каждой группе величина допуска на размер находится в пределах

При этом точность изготовления деталей в n раз меньше чем деталей для сборки с полной взаимозаменяемостью. После изготовления деталей их сортируют на n групп, в каждой группе величина допуска на размер находится в пределах  .

.

Рис.4.4.

Собирая изделие из деталей, принадлежащих к соответствующим группам, получают требуемую точность замыкающего звена у всех изделий. Количество деталей, входящих в сборку, не должно быть более трёх. Примером может служить сборка шариковых колец (подшипников) подвижных установок Рис.4.4.

Шарики сортируют на группы и в зависимости от точности изготовления шариковых дорожек, внешней и внутренней обойм, берут шарики из нужной группы и производят сборку. Таким образом, с минимальными затратами труда осуществляется сборка, при этом обеспечивается требуемая точность радиального зазора между шариками и обоймой шарикового кольца

Сборка с компенсацией - предполагает достижение заданной точности за счет изменения размера одного из заранее выбранного компенсирующего звена. Сборка с компенсацией предполагает различные способы достижения заданной точности замыкающего звена. Наиболее часто применяются следующие способы сборки с компенсацией: сборка с пригонкой и сборка с регулировкой.

Сборка с пригонкой предполагает изменение размера одного, заранее выбранного, звена (детали). При сборке с пригонкой изменение размера может

Рис.4.5

производиться механической обработкой сопрягаемой поверхности одной из деталей. Обычно под механической обработкой подразумевается процесс припиловки, шабрения, притирки или любой другой способ снятия слоя материала Рис.4.5. (в). Заданный зазор  получают пригонкой детали 1, которая заранее изготавливается с припуском Z. Как правило, этот процесс достаточно трудоёмкий и требует высокой квалификации рабочих. Применяется в том случае, когда другие методы компенсации неприменимы.

получают пригонкой детали 1, которая заранее изготавливается с припуском Z. Как правило, этот процесс достаточно трудоёмкий и требует высокой квалификации рабочих. Применяется в том случае, когда другие методы компенсации неприменимы.

Сборка с регулировкой применяется в случае, когда величина замыкающего размера обеспечивается за счет плавного или ступенчатого изменения положения одной из деталей размерной цепи. В качестве компенсатора могут использоваться регулировочные винты или винтовые соединения, прокладки, эксцентрики, клинья и т.д. Метод сборки с компенсацией применяется независимо от количества звеньев размерной цепи, т.е. количества деталей и их размеров. Наиболее простым из этих методов является компенсация с помощью прокладок или ступенчатая регулировка, когда положение детали изменяется на требуемую величину, равную толщине прокладки Рис.4.5(б). Обеспечение требуемого зазора  достигается установкой кольцевой прокладки К определённой толщины А2. Прокладку подбирает сборщик в процессе сборки изделия.

достигается установкой кольцевой прокладки К определённой толщины А2. Прокладку подбирает сборщик в процессе сборки изделия.

Сборка с плавной регулировкой предполагает плавное изменение размера замыкающего звена. На рис.4.5 (а) приведён один из возможных вариантов такой регулировки. Величина замыкающего размера (зазора)  достигается регулировкой положения втулки 2 относительно корпуса собираемого изделия. После регулирования положения втулки, которая является компенсатором, производится её контровка

достигается регулировкой положения втулки 2 относительно корпуса собираемого изделия. После регулирования положения втулки, которая является компенсатором, производится её контровка

винтом 1. Сборка с регулировкой имеет ряд преимуществ перед другими методами: универсальность (может применяться независимо от числа звеньев и точности их изготовления); простота сборки и высокая точность изготовления; отсутствие пригоночных работ; возможность регулирования в процессе эксплуатации.

Применение сборки с регулировкой позволяет сократить трудоемкость изготовления и сборки изделия..

Сборка по разметке – применяется в опытном или единичном производстве и требует использования высококвалифицированного труда. Точность сборки невысокая. Сборка по разметке производится с помощью универсальных слесарных инструментов (струбцин, чертилки, керна, ручных тисков) и приспособлений Детали, поступающие на сборку, отформованы и обрезаны с припуском по длине. Установка деталей в требуемое положение по разметке, т.е. по размерам чертежа – операция трудоемкая. Взаимозаменяемость узлов и деталей при сборке по разметке обеспечить практически невозможно.

Процесс сборки начинается с разметки и кернения в деталях собираемого узла центров отверстий под заклёпки. Производится установка деталей в сборочное положение в соответствии с требованиями чертежа и закрепление их струбцинами. По накерненым центрам сверлятся отверстия и в некоторые из них вставляются болты или штифты, для временной фиксации положения собираемых деталей.

В таком виде узел передаётся на клёпку. После клёпки собранные детали обрезаются в размер, в соответствии с требованиями чертежа, т. е. снимается лишний припуск.

В случае, если соединение деталей производится контактной точечной сваркой, сварка производится в нескольких точках, после чего струбцины снимаются и окончательно свариваются все детали.

Сборка в приспособлении – применяется для сборки изделий имеющих в своей конструкции относительно нежесткие детали, изменяющие свою форму под действием собственного веса или монтажных усилий, а также жёстких деталей. Ложементы или установочные поверхности приспособления выполняют функции базовых поверхностей обеспечивающих требуемую форму не жёстким деталям, координацию взаимного положения и фиксацию как жёстких, так и не жёстких деталей при сборке.

Приспособления, предназначенные для сборки крупно габаритных изделий - называют стапелями. Сборочные приспособления обеспечивают:

- требуемое взаимное положение собираемых деталей и узлов;

- придают определённую форму недостаточно жёстким деталям;

- обеспечивают удобство подходов обрабатывающего или другого инструмента к собираемым деталям.

Применение приспособлений создаёт следующие преимущества в сравнении со сборкой по разметке:

- исключают разметку и пригонку собираемых деталей;

- ускоряют процесс сборки;

- обеспечивают взаимозаменяемость собираемых узлов, панелей и изделия в целом;

- облегчают сборку, создавая необходимые удобства для сборщика.

Сборочные приспособления широко используют как в серийном, так и в опытном производстве. Обеспечить требуемую точность выходных параметров собираемого узла, агрегата или изделия без применения приспособлений в ряде случаев практически невозможно или требует больших трудозатрат.

Не нашли, что искали? Воспользуйтесь поиском: