ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Движки линейки; 3-упор.

ТУ: Свободный ход педали тормоза (Газель) 3-5 мм, 8-14 мм («ГАЗ-3307»), 10-15 мм («ГАЗ-3110»), 3-5 мм («ВАЗ-2108»).

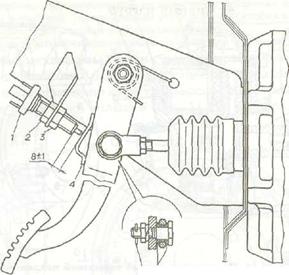

Регулировка положения выключателя 1 (рис. 5) сигнала торможения осуществляется установкой зазора 8 + 1 мм между торцем резьбой части выключателя и упорной площадкой 4 педали с помощью гаек 2 и 3.

Полный ход педали тормоза должен быть не менее 150 мм.

Рис. 5. Педаль рабочих тормозов:

1 — выключатель сигнала торможения; 2 и 3 —- гайки; 4 — упорная площадка педали; 5 — шплинт; 6 — пластмассовые втулки

|

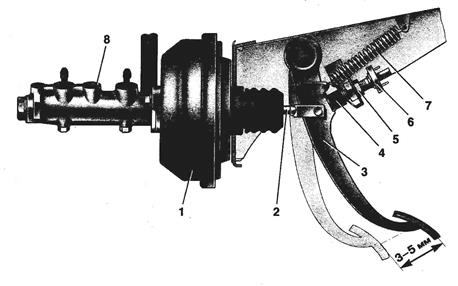

Рисунок 6 Педаль тормоза: 1-вакуумный усилитель; 2-толкатель; 3-педаль тормоза; 4- выключателя сигнала торможения; 5-гайка выключателя; 6-выключатель стоп-сигнала; 7-оттяжная пружина педали; 8-главный цилиндр.

4 ПРОВЕРКА РАБОТОСПОСОБНОСТИ ВАКУУМНОГО УСИЛИТЕЛЯ ТОРМОЗОВ

Для проверки работоспособности вакуумного усилителя тормозов необходимо:

- пустить двигатель и дать ему поработать 1 мин;

- заглушить двигатель;

- нажать 3-4 раза на педаль тормоза;

- оставить педаль тормоза нажатой и пустить двигатель.

ТУ: при исправном усилителе педаль тормоза уйдет вперед, если этого не произойдет проверить герметичность вакуумного усилителя.

Герметичность усилителя проверяется в следующей последовательности:

- подсоединить к обратному клапану усилителя приспособление для проверки его работоспособности;

- создать в усилителе разряжение 70 кПА (0,7 кгс/см2;)

- закрыть кран на приспособлении;

ТУ: в течении 10 секунд разряжение не должно изменятся более, чем на 4 кПА (0,04 кгс/см)

Примечание: При снятом усилителе после проверки его герметичности необходимо отрегулировать расстояние от привалочной поверхности усилителя до центра проушины толкателя в приделах 131-133 мм (рис.3)

5 ПРОКАЧКА ГИДРОПРИВОДА (рис7.)

Наличие воздуха в гидравлическом приводе определяется по нажатию на педаль. Если педаль опускается без сопротивления, то это значит, что в приводе имеется воздух. Воздух следует удалить прокачкой системы с соблюдением следующих условий:

- гидравлический привод прокачивать вдвоем;

- прокачку нужно начинать с самого дальнего колесного цилиндра от главного тормозного цилиндра;

- прокачку производить открытием перепускных клапанов;

- в двухконтурных системах каждый контур прокачивать отдельно (рис 1)

Последовательность прокачки:

- проверить уровень жидкости в главном цилиндре;

- снять колпачок с перепускного клапана;

- присоединить к нему резиновый шланг длиной 350-400 мм;

- свободный конец опустить в стеклянный сосуд, заполненный на 1/3 тормозной жидкостью;

- напарник, по команде, несколько раз резко нажимает на педаль тормоза (нажимать нужно быстро, отпускать медленно) и держит в нажатом состоянии, а другой слесарь отворачивает перепускной клапан 12 (рис 7) и выпускает жидкость;

- когда педаль тормоза опустится, завернуть перепускной клапан при нажатой педали;

- так повторять до тех пор, пока из шланга, опущенного в стеклянный сосуд, прекратится выделение пузырьков воздуха в жидкость;

- в ходе прокачки следить за уровнем жидкости в бачке главного тормозного цилиндра и при необходимости доливать;

Для замены тормозной жидкости:

—снять крышку с датчиком сигнализатора аварийного падения

уровня тормозной жидкости с бачка главного цилиндра;

—снять защитные колпачки с клапанов прокачки, надеть на

головки клапанов резиновые шланги, свободные концы которых

опустить в прозрачные сосуды;

—отвернуть клапаны прокачки на 1/2— 3/4 оборота и слить отработавшую жидкость из системы, энергично нажимая на педаль

тормоза и плавно отпуская ее;

—по мере прекращения истечения отработавшей жидкости завернуть поочередно клапаны прокачки;

—слить из сосудов отработавшую жидкость и поставить их на

место под шланги;

—залить свежую тормозную жидкость в бачок главного цилиндра и отвернуть все клапаны прокачки;

—заполнить систему свежей тормозной жидкостью, энергично

нажимая и плавно отпуская педаль тормоза и своевременно пополняя бачок тормозной жидкостью;

—по мере появления в сосудах чистой тормозной жидкости завернуть соответствующие клапаны прокачки;

—прокачать гидропривод по описанной выше методике.

6 ПРОВЕРКА ДИСКА ТОРМОЗНОГО МЕХАНИЗМА

Диск подвергается ремонту, если его рабочие поверхности имеют глубокие риски и осевое биение более 2,1 мм. Осевое биение рабочих поверхностей диска проверяется индикатором при вращении диска на подшипниках ступицы.

Величина суммарного допуска параллельности и плоскости рабочей поверхности диска относительно базовой поверхности должна быть не более 0,05 мм (что соответствует разнице в перемещении индикатора при его перемещении по проверяемой поверхности), а величина суммарного допуска параллельности рабочих поверхностей диска между собой должна быть не менее 0,03.

Толщина диска должна быть не менее 19 мм.

При обнаружении трещин или глубоких рисок, а также при толщине диска менее 19 мм необходимо диск заменить новым.

ЗАМЕНА ПЕРЕДНИХ ТОРМОЗНЫХ КОЛОДОК

При уменьшении фрикционного материала колодки до толщины 3 мм тормозные колодки следует заменить новыми. Для этого:

Рис. 7. Передний дисковый тормозной механизм:

1 — ступица колеса; 2 — тормозной диск; 3 — основание тормозной скобы; 4 — тормозные колодки; 5 и 13 — защитные чехлы; 6 — уплотнительное кольцо; 7 — корпус тормозной скобы; 8 — шланг подвода тормозной жидкости; 9 — поршень; 10 — поворотный кулак; 11 — направляющий палец; 12 — клапан прокачки

снять колесо;

—утопить поршень вытягиванием корпуса скобы на себя. Для

облегчения вытеснения жидкости из цилиндра корпуса допускается открытие клапана прокачки 12. Закрыть клапан прокачки,

как только поршень полностью утопится в цилиндр корпуса.

Запрещается для утапливания поршня использовать монтажную лопатку, так как это приведет к деформации направляющих пальцев и выходу скобы из строя;

—удерживая от вращений верхний направляющий палец гаечным ключом, вывернуть болт крепления пальца;

—повернуть корпус вокруг второго направляющего пальца. При

этом открывается доступ к колодкам;

—заменить изношенные колодки новыми;

—повернуть корпус скобы в исходное положение, убедившись

в правильности расположения пружин колодок и установки гофрированных чехлов пальцев;

—ввернуть болт крепления пальца и затянуть его моментом 31—40 Н • м (3,1—4,0 кгс • м).

ТУ: При замене скоб не допускайте установки правой скобы на левую сторону и наоборот. При правильно установленных скобах клапан прокачки должен располагаться в верхней точке цилиндра скобы.

ОФОРМЛЕНИЕ РАБОТЫ

Записать в тетрадь по лабораторной работе.

1 Наименование работы

2 Содержание работы

3 Инструмент и принадлежности

4 Данные занести в таблицу

5 Выводы (технические замечания) о состоянии системы

| № п/п | Параметры | До регулировки | После регулировки | ТУ |

| Герметичность соединений | Подтекание жидкости не допускается | |||

| Уровень тормозной жидкости | На метке «МАХ» | |||

| Свободный ход педали тормоза (мм) | 3-5 | |||

| Полный ход педали тормоза (мм) | Не более 150 | |||

| Герметичность вакуумного усилителя тормозов (кПА), (кгс/см2) | За 10 секунд не более чем на 4 (0,04) | |||

| Наличие воздуха в гидроприводе | Не допускается | |||

| Осевое биение рабочих поверхностей диска тормозного механизма (мм) | Не более 2,1 | |||

| Толщина диска тормозного механизма (мм) | Не менее 19 | |||

| Толщина фрикционного материала колодок (мм) | Не менее 3 |

ВЫВОД:______________________________________________________________

КОНТРОЛЬНЫЕ ВОПРОСЫ

1 Для чего нужен свободный ход педали тормоза, как его проверить и отрегулировать?

2 В какой последовательности выполняются работы по прокачке тормозов?

3 Назовите возможные неисправности колесного тормозного механизма?

4 Как проверить исправность гидровакуумного усилителя?

|

Не нашли, что искали? Воспользуйтесь поиском: