ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

УСТРОЙСТВА ДЛЯ КОНТРОЛЯ И СОРТИРОВКИ ИЗДЕЛИЙ

| Схема транспортирующего устройства при автоматическом контроле размеров изделиярис. 1.45. В случае несоответствия размеров изделия 1, определяемых прибором, который на схеме не показан, вилка 2 устанавливается справа от траектории падения, и бракованное изделие падает в лоток. Годные изделия захватываются вилкой 2, которая в этом случае устанавливается слева, пере даются на диск 3 и далее во второй лоток. |  Рис. 1.45Схема транспортирующего устройства при автоматическом контроле размеров изделия

Рис. 1.45Схема транспортирующего устройства при автоматическом контроле размеров изделия

|

| Автоматический прибор для сортировки и подачи подшипниковых шариков на конвейеррис. 1.70.. Шарики, поступающие из бункера 1 на конвейер и имеющие размеры больше заданного, задевают за конец заслонки 2, открывают подпружиненный люк 3 и падают в ящик 4 для бракованных изделий. |  Рис. 1.70. Автоматический прибор для сортировки и подачи подшипниковых шариков на конвейер.

Рис. 1.70. Автоматический прибор для сортировки и подачи подшипниковых шариков на конвейер.

|

Рис. 1.46. Устройство для транспорти-ровки и сортировки шариков по размерам.

Рис. 1.46. Устройство для транспорти-ровки и сортировки шариков по размерам.

| Устройство для транспорти-ровки и сортировки шариков по размерам рис. 1.46. По двум линейкам 1 и 2, расположенным наклонно и под некоторым углом одна к другой, катятся шарики З, проваливаясь между линейками в соответствующий лоток. |

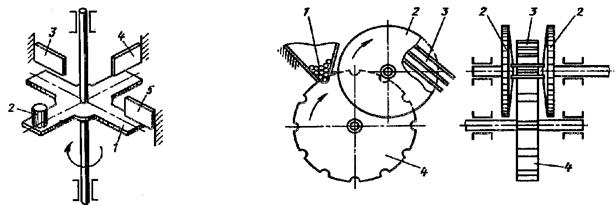

Устройство для сортировки изделий по высоте рис. 1.47. Установленные на звездочку 1 изделия 2 сбрасываются упорами 3, 4 и 5, расстояние между которыми и плоскостью звездочки постепенно уменьшается.

Транспортирующее устройство с калибром для сортировки игл по длине рис. 1.48.. Иглы 1 подаются из бункера в канавки транспортирующего диска 4, который вращается между двумя коническими дисками 2 калибра. В зависимости от длины иглы заклиниваются между дисками на различных расстояниях от оси вращения калибра, поэтому каждый ручеек отсека 3 заполняются иглами определенного размера.

| Рис. 1.47. Устройство для сортировки изделий по высоте. | Рис. 1.48. Транспортирующее устройство с калибром для сортировки игл по длине. |

Транспортирующее устройство при автоматическом контроле размеров изделий рис. 1.49. Транспортировка контролируемых изделий от позиции 1 к позиции 11 и т. д. (рис. 1.49, а) осуществляется захватами 1, которые, совершая колебательное движение относительно оси вала 2 (рис. 1.49, б), захватывают изделие по торцам с двух сторон. Рейка 3 в зацеплении с зубчатым колесом 4 (рис. 1.49, а и б), которое присоединено к валу 2, совершает возвратно-поступательное движение.

Рис. 1.49. Транспортирующее устройство при автоматическом контроле размеров изделий

Вращению захватов 1 (рис. 1.49, б) по часовой стрелке препятствуют пружины 5, поэтому при вращении колеса 4 в том же направлении вначале происходит захватов по левой и правой резьбе на валу 2 до тех пор пока изделие не будет зажато с достаточной силой – поворот с изделием 7.

При повороте против часовой стрелки захваты 1 задерживаются защелками 6, которые находятся в зацеплении с кулачками 8. После поворота колеса 4 на некоторый угол захваты расходятся, освобождая изделие и, отключаясь от защелок 6, возвращаются в исходное положение.

2. УСТРОЙСТВА ДЛЯ ВЫГРУЗКИ, ПИТАНИЯ И ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ [1]

Отбор и дозирование газообразных и жидких материалов из емкостей, хранилищ, как правило, выполняют с помощью насосов и дозирующего оборудования; эти операции не вызывают значительных затруднений. В то же время питание сыпучими материалами осложняется рядом обстоятельств, связанных со спецификой их свойств и условий хранения, прежде всего, ограниченной подвижностью или сыпучестью.

Сыпучие материалы можно хранить или подавать непосредственно перед введением в технологический процесс в различного рода бункерах и емкостях, отличающихся размерами, объемом, формой, конструкцией устройств для ввода и вывода материала; диаметр этих бункеров может достигать 5 м, емкость 250 м3. За исключением некоторых случаев, когда отбор материала осуществляется из верхней части (например, вакуумной пневмосистемой), материал выгружается из нижней части емкости под действием собственной силы тяжести.

Правильно спроектированный бункер должен иметь максимальную емкость при минимальной высоте, гарантированном истечении материала и отсутствии сегрегации по компонентам и гранулометрическому составу, а также должен быть снабжен системой дистанционного управления и регулирования продолжительности и скорости разгрузки. При этом точность дозирования определяется возможностью непрерывного, стабильного, свободного истечения материала из бункера. По этой причине при разгрузке бункеров используют устройства для создания свободного истечения материала в комбинации с дозаторами, что обеспечивает и непрерывность, и точность дозирования.

2.1. Выгрузка сыпучего материала из бункера. В простейшем случае выгрузку сыпучего материала из бункера при достаточно хорошей его сыпучести (гранулированные полимеры) можно производить под действием силы тяжести материала без применения каких-либо дополнительных устройств. В этом случае гравитационные питатели (рис. 2.1, а) снабжают в низшей части заслонкой или затвором 2, приводимым в движение исполнительным механизмом 3. В таких устройствах расход сыпучего материала определяется площадью проходного сечения, которую регулируют изменением размера h прямоугольного отверстия, высотой слоя материала в бункере, углом наклона стенок конической части бункера 1, а также определяется подвижностью частиц материала.

Такие конструкции просты, но из-за значительной нестабильности потока, сложности регулирования производительности и значительных усилий перемещения заслонки нашли ограниченное применение.

Для уменьшения усилия, необходимого для перемещения заслонки, применяют шторно-роликовые затворы 2 (рис. 2.1, б). Во избежание заклинивания частиц заслонкой, переднюю часть бункера 1 выполняют несколько меньшего размера (на два-три максимальных размера частиц питаемого материала)..

Для обеспечения выгрузки материала при возможности образования сводов или его слеживаемости используют поток воздуха, вибрационные и прокалывающие устройства,

«гибкие» бункера и т. д. Эти устройства или непосредственно воздействуют на

Рис.2.1. Схемы гравитационных питателей: а) – секторный; б) – шторко-роликовый.

Рис.2.1. Схемы гравитационных питателей: а) – секторный; б) – шторко-роликовый.

|

Рис.2.2. Схемы аэрационного (а) и аэровибрационного (б) питателей.

Рис.2.2. Схемы аэрационного (а) и аэровибрационного (б) питателей.

|

материал (что особенно широко используют для порошков и волокнистых материалов), или сообщают движение бункеру либо его части. В любом случае такие устройства следует устанавливать как можно ближе к источнику сопротивления 7 перемещению материала.

В аэрационных питателях (рис. 2.2,а) подачей воздуха под давлением через распределительную заслонку 3 и перфорированное днище 2 в нижнюю часть бункера 1 материал в бункере частично или полностью переводят в псевдоожиженное состояние. При этом под действием силы тяжести материал перемещается в соответствующую точку технологического процесса (или на дозирование) по наклонным перфорированным лоткам-трубопроводам 4 (где также поддерживается в псевдоожиженном состоянии) или трубопроводу 5 (рис. 2.2, б). Производительность последнего регулируют заслонкой 3 или стандартной арматурой.

Для уменьшения pacхoдa воздуха и снижения его давления используют вибро-аэрационные питатели (рис.2. 2, б), в которых выгрузку материала облегчают сообщением колебаний от вибраторов 6 всему бункеру, закрепленному на пружинящих опорах.

Расход рассмотренных питателей определяется площадью проходного сечения, конструктивными особенностями и размерами, параметрами процесса псевдоожижения и др. При этом из-за сильного влияния на расход высоты слоя материала, находящегося в бункере 1, расход изменяется во времени.

Механические вибрационные. устройства, так называемые «активаторы» или «побудители», можно устанавливать как снаружи бункера, так и внутри его и включать в работу только во время истечения материала: в противном случае происходит лишь дополнительное уплотнение материала. Вибраторы, создающие колебание стенок бункера, предельно просты, экономичны, безопасны в работе при относительно низкой стоимости. Однако они менее эффективны, чем вибрационные устройства, расположенные внутри материала в выходной зоне бункера.

| Разгрузочное вибрационное устрой-ство, показанное на рис. 2.3. представляет собой конический элемент, закрепленный стяжками б через виброизоляционные прокладки 8 на выходном конусе бункера 1. Герметичность соединения обеспечивает гибкое соединение 7. Конический пере-ходник 5 и соединенный с ним обратный конус 4 получают колебательное движение от вибратора 2. Материал выгружается че-рез выходную трубу, соединенную с пере-ходником гибким соединением 3. Характерной особенностью данной конструкции является использование довольно широкого разгрузочного отверстия в бункере. При работе вибратора колебания со-вершаются в горизонтальной плоскости, поэтому материал не зависает в выходном конусе бункера, ликвидируется его уплот- |  Рис. 2.3. Схема разгрузочного устройства с двойным вибрирующим конусом.

Рис. 2.3. Схема разгрузочного устройства с двойным вибрирующим конусом.

|

нение и создаются хорошие условия для равномерного движения сыпучего материала по поверхности обратного конуса от его центра к периферии и равномерного вытекания по всей площади поперечного сечения разгрузочного отверстия в бункере.

Вибратор может иметь механический, гидравлический или электрический привод; частота колебаний - до 500 Гц при амплитуде до 10 мм.

Рис.2.4. Схемы шнековых выгрузочных устройств.

Рис.2.4. Схемы шнековых выгрузочных устройств.

| Другим вариантом является шнековое выгрузное устройство, состоящее из приемного устройства нижней части бункера 1 (рис. 2.4), шнека 2 и разгрузочного патрубка 4. При вращении шнека материал захватывается витками и перемещается к разгрузочному окну. Участок между бункером и разгрузочным люком является определяющим в отношении стабилизации производительности. Поэтому для обеспечения возможности регулирования производительности необходимо создание дроссельного цилиндрического участка 3 длиной не менее одного диаметра шнека, чтобы предотвратить пересыпание материала через витки.

Зазор  между желобом и кромкой витков является важным конструктивным параметром, влияющим на работу шнека. Величина между желобом и кромкой витков является важным конструктивным параметром, влияющим на работу шнека. Величина  должна компенсировать возможные неточности сборки и прогиб шнека во избежание соприкосновения металлических поверхностей. Важно также предотвратить защемление частиц, так как должна компенсировать возможные неточности сборки и прогиб шнека во избежание соприкосновения металлических поверхностей. Важно также предотвратить защемление частиц, так как

|

это может вызывать возникновение больших контактных давлений и моментов сопротивления. Общие принципы, определяющие перемещение материала в дроссельной части данной конструкции, те же, что и для питателей или шнековых транспортеров.

При перемещении материала вдоль шнека вне дроссельной зоны на участках с повы-шенным расходом (начало шнека и участки с увеличивающимися размерами шнека) могут создаваться зоны пониженного давления или даже пустоты. В то же время при уплотнении материала витками шнека могут создаваться зоны повышенной плотности или «мертвые» зоны А, так как в этом случае истечение происходит не по всей площади выпускного отверстия бункера. Это явление может ухудшать сыпучесть подвижного материала или даже приводить к прекращению истечения, вызывать колебания времени пребывания материала в бункере, чрезмерный износ шнека и приводить к ряду других нежелательных последствий.

Характер заполнения горизонтальных шнеков и перемещение в них сыпучего материала под уплотняющим воздействием материала, находящегося в бункере, определяются следующим: достигается такое уплотнение материала, при котором сдвиг в материале, захваченном шнеком, прекращается, и материал перемещается как твердая пробка, разрушающаяся на выходном участке.

Основываясь на таком механизме перемещения и допуская, что силы тяжести малы, а также, что частица под действием винтовой поверхности шнека перемещается в направлении, соответствующем углу трения на этой поверхности, независимо от нормальной нагрузки, Л. Бейтс получил выражение для производительности Q1 за один оборот рассматриваемого питателя в виде

где  ;

;  ,

,

R н – внешний радиус цилиндрической поверхности нарезки шнека; t - шаг винтовой нарезки; Ф – угол трения материала о поверхность шнека;  m - угол подъема витка относительно оси на расстоянии, соответствующем среднем радиусу витка Rf.

m - угол подъема витка относительно оси на расстоянии, соответствующем среднем радиусу витка Rf.

Эффект трения материала о стенку в зазоре между кромкой витка и желобом проявляется двояко. Гладкая цилиндрическая поверхность обеспечивает скольжение материала; это способствует увеличению эффективной площади сечения, что повышает производительность на величину

.

.

Шероховатая поверхность и большой зазор могут вызвать сдвиг материала по цилиндрической поверхности радиусом R н

При расчете мощности привода обязательно требуется проверка пускового момента, так как для шнеков с постоянным шагом и диаметром он может достигать десятикратных значений момента при установившемся режиме. Для шнеков малого шага и диаметра, а также для конических расширяющихся шнеков пусковые моменты (мощности), как и установившиеся, несколько меньше.

2.2. Питатели-дозаторы сыпучих материалов.

Устройства для питания и дозирования различных материалов отличаются большим разнообразием принципиальных и конструктивных решений, что затрудняет их классификацию.

По физическому состоянию дозируемого вещества дозаторы можно разделить на дозаторы для газов, жидкостей и сыпучих материалов. Указанные типы дозаторов различают, кроме того, с учетом свойств дозируемых веществ. Так, дозаторы для сыпучих материалов разделяются на дозаторы для крупнокусковых, крупно-и мелкозернистых, порошкообразных материалов.

В зависимости от назначения применяют дозаторы непрерывного поточного или прерывисто-циклического действия (порциoнные), причем и те, и другие могут быть объемными или весовыми.

По способу регулирования производительности дозаторы изготовляют с автоматическим регулированием или без него, с регулированием производительности, изменением скорости потока, объема или сечения или комбинированные.

По схеме автоматического регулирования дозаторы могут быть замкнутые и незамкнутые, статические и астатические, прямого и непрямого, непрерывного и позиционного регулирования.

По конструктивным признакам различают одно- и двухагрегатные дозаторы, дозаторы с разделением потока и многие другие.

Процесс непрерывного дозирования заключается в обеспечении на выходе с заданной точностью непрерывного потока, имеющего среднюю скорость v ср. Расход Q этого потока меняется во времени t,т. е. Q=f(t). При дозировании материала, имеющего на единицу объема характерные параметры pi расход по требуемому параметру составит

Q pi = sv ср pi,

Для объемного и весового дозирования это выражение принимает соответственно вид

Q = sv ср; Q = s

где s - площадь поперечного сечения выходного отверстия;  - плотность.

- плотность.

Отсюда видно, что регулирование производительности возможно изменением пло-щади сечения проходного отверстия, скорости движения материала или комбинированием обоих методов.

Конструкции дозаторов позволяют решать задачу выдачи определенного количества материала с требуемой точностью за заданное время, а также обеспечения заданной производительности и требуемого соотношения компонентов в потоке при: дозировании отдельных компонентов.

Дозаторы непрерывного действия состоят из рабочих органов, обеспечивающих движение материала, первичных преобразователей, измеряющих расход и преобразующих измеренную величину в требуемые сигналы, передаточных звеньев, устройств для выдачи закона управления, исполнительных механизмов, контрольно-измерительных и регистрирующих приборов и вспомогательных конструктивных элементов (воронок, очистных устройств и т. д.).

Точность дозирования определяется рядом факторов, которые можно свести в три группы. К первой группе относятся факторы, характеризующие конструкцию дозаторов: чувствительность и точность первичного преобразователя, стабильность коэффициента усиления передающих звеньев, точность сервоприводов, качество исполнения рабочих органов. Вторая группа охватывает факторы, характеризующие внешние условия работы: постоянство температуры и влажности среды, питающего напряжения, запыленность и т. д. Наибольшее влияние на точность дозирования оказывает неоднородность дозируемой среды, которая входит в третью группу факторов: неоднородность гранулометрического состава и формы зерен, неоднородность физических свойств материала. При прохождении частицами материала элементов, регулирующих проходное сечение, происходит периодическое изменение площади эффективного сечения, а, следовательно, и производительности, причем крупные частицы влияют значительно больше, чем мелкие.

Причиной неравномерной подачи материала является также нерегулярное стекание материала с питателя, что вызывает флуктуации расхода со значительной амплитудой по всей ширине питателя.

Величина отклонений расхода зависит от времени дозированного и количества дозированного материала и может быть охарактеризована общепринятыми статистическими оценками средних квадратических отклонений. В целом величина флуктуаций и их длительность определяются размером и формой частиц, соотношением вертикальной и горизонтальной составляющих скоростей частиц, соотношением периметра неподвижных кромок и площади сечения выходного отверстия.

Выбор конкретного типа питателя для заданного технологического процесса определяется физическими свойствами дозируемого материала, требуемыми скоростью и точностью подачи, способом регистрации расхода, условиями компоновки с оборудованием. Из физических свойств дозируемого материала необходимо учитывать, прежде всего, плотность и однородность материала, склонность к слеживанию и уплотнению.

В случаях, когда не требуется высокая точность питания, можно использовать любые питатели. Однако широкое применение автоматизированного оборудования требует повышенной точности дозирования в процессах компаундирования и переработки непрерывным или периодическим способом (экструдеры, непрерывные смесители), так как количество продукта зависит от точности дозирования.

Объемные дозаторы непрерывного действия нашли широкое применение в подготовительных производствах благодаря простоте в эксплуатации и относительно низкой стоимости. Основным их недостатком является меньшая точность по сравнению с весовыми дозаторами.

Непрерывно-циклическое дозирование, как правило, осуществляется с использованием дозаторов непрерывного действия и созданием определенного закона движения рабочего органа. Так, лопастные дозаторы непрерывного действия могут работать в непрерывно-циклическом режиме, если ротор в каждой позиции останавливается и продолжает вращение лишь после опорожнения очередной секции.

Секторные дозаторы

Секторные дозаторы (рис.2.5.) можно применять для дозирования высокосыпучих порошкообразных и мелкозернистых материалов, а также кусковых материалов с размером частиц до 30 мм.

Принцип работы секционных питателей основан на отборе материала из бункера, установленного над питателем, с помощью ряда отсеков в роторе 2, вращающемся в корпусе 1. Дозируемый материал из бункера через загрузочный патрубок 3 поочередно заполняет отсеки ротора и после поворота его на определенный угол выгружается из отсека под действием собственной силы тяжести.

Корпус секционных питателей выполняют цилиндрическим, с вертикальной (для лопастных) или горизонтальной (для барабанных и секторных) осью вращения. Число отсеков в роторе может быть различным; так, в барабанных питателях имеется один отсек (рис.2.5, а). Увеличение числа отсеков уменьшает пульсацию потока дозируемого материала, но усложняет конструкцию, особенно для секторных питателей с регулируемым объемом отсека (рис. 2.5, в).

Производительность секторных питателей Q (м3/ч) можно определить по формуле

,

,

где V – объем каждого отсека, м3; m – число отсеков; n – частота вращения ротора;  - коэффициент заполнения отсека материалом (значения

- коэффициент заполнения отсека материалом (значения  можно принять в пределах 0,8 – 0,9 и зависит от сыпучести дозируемого материала и частоты вращения ротора – с увеличением последнего коэффициент заполнения несколько уменьшается).

можно принять в пределах 0,8 – 0,9 и зависит от сыпучести дозируемого материала и частоты вращения ротора – с увеличением последнего коэффициент заполнения несколько уменьшается).

Рис.2.5. Схемы конструкций дозаторов: а) – барабанный; б) – секторный; в) – секторный с регулируемым объемом камеры; г) - лопастной.

Производительность можно регулировать только за счет изменения частоты вращения ротора или объема отсеков. В обоих случаях диапазон регулирования небольшой. Так, регулирование изменением частоты вращения ограничено, так как при больших скоростях отсек заполняется не полностью и производительность уменьшается, несмотря на увеличение частоты вращения ротора.

Объем отсеков можно изменять различными способами. В секторном питателе, показанном на рис. 2.5, в, регулирование объема достигается поворотом лопастей, закрепленных на каждой перегородке ротора.

Не нашли, что искали? Воспользуйтесь поиском: