ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Расчет и назначение припусков на механическую обработку

На величину припуска оказывают влияние следующие факторы:

1. материал заготовки;

2. вид заготовки (литье, штамповка и т.д.);

3. размер заготовки;

4. величина дефектного слоя на обрабатываемой поверхности;

5. сложность процесса обработки;

6. величина погрешности установки;

Расчет припусков и назначение их по таблицам ГОСТов следует производить после отработки конструкции детали и заготовки на технологичность и технико-экономические обоснования метода получения заготовки.

Значение припусков запишем в виде таблицы.

Технологический процесс обработки для поверхностей, припуски которых будут определяться в данном разделе расчетно-аналитическим методом выглядит следующим образом: черновое точение; чистовое точение; шлифование; термообработка; повторное шлифование.

Определяем исходный индекс заготовки. Для этого определяется группа стали в зависимости от содержания углерода. Группа стали – Сталь М1 (согласно ГОСТ 7505-89). Также согласно этому ГОСТу в зависимости от метода получения заготовки определяется класс точности поковки – Т4. Далее необходимо определить степень сложности поковки. Для этого определяем массу детали, исходя из того, что удельный вес стального изделия составляет ρст=7800кг/м3 [1 c.42] .

(7.1)

(7.1)

где di – диаметр детали, см;

li – длина детали с диаметром di, см;

кг;

кг;

Определим массу заготовки (приближенная масса заготовки)

(7.2)

(7.2)

Кр - коэффициент, равный 1,5;

кг;

кг;

Определим массу геометрической фигуры, в которую вписывается деталь:

(7.3)

(7.3)

где di – максимальный диаметр детали, см;

li – длина всей детали, см;

Определяем степень сложности половин:

(7.4)

(7.4)

Следовательно степень сложности заготовки – С2.

Рассчитаем припуск для поверхности отверстия Ø65Н7. Необходимые для расчета значения элементов припуска определим, согласно рекомендациям (табл. 4.1, стр. 61 [1]).

Параметры RZ, h, достигаемые после механической обработки занесем в табл. 6.1.

Таблица 6.1 - Параметры RZ, h, достигаемые после механической обработки

| Вид обработки |  , мкм , мкм

|  , мкм , мкм

|

| Заготовка | ||

| Зенкерование | ||

| Развёртывание | ||

| Протяжка | ||

| Шлифование |

Определим суммарное отклонение расположения поверхностей и формы поверхностей по переходам:

, мкм (7.5)

, мкм (7.5)

Таким образом, получаем что:

мкм;

мкм;

мкм;

мкм;

мкм;

мкм;

мкм:

мкм:

Расчетный припуск определим по формуле:

, (7.6)

, (7.6)

где  – среднеквадратичное отклонение на предшествующей

– среднеквадратичное отклонение на предшествующей

операции, мкм;

– глубина дефектного поверхностного слоя на предшествующей операции, мкм;

– глубина дефектного поверхностного слоя на предшествующей операции, мкм;

– суммарное отклонение расположения поверхностей и отклонение формы поверхностей на предшествующей операции, мкм.

– суммарное отклонение расположения поверхностей и отклонение формы поверхностей на предшествующей операции, мкм.

Зенкерование:  мкм;

мкм;

Развёртывание:  мкм;

мкм;

Протяжка:  мкм;

мкм;

Шлифование:  мкм;

мкм;

Определим расчетный максимальный размер:

Шлифование: dmax =65,035 мм;

Протяжка:  мм;

мм;

Развёртывание:  мм;

мм;

Зенкерование:  мм;

мм;

Заготовка:  мм.

мм.

Определим расчетный минимальный размер:

, мм (7.7)

, мм (7.7)

где

– допуск, мм.

– допуск, мм.

Шлифование: dmin =65,035-0,035=65,00 мм;

Протяжка:  мм;

мм;

Развёртывание:  мм;

мм;

Зенкерование:  мм;

мм;

Заготовка:  мм.

мм.

Определим предельные припуски:

, мм (7.8)

, мм (7.8)

Шлифование:  =65,035-64,979=0,0558 мм;

=65,035-64,979=0,0558 мм;

Протяжка:  мм;

мм;

Развёртывание:  мм;

мм;

Зенкерование:  мм;

мм;

, мм

, мм

Шлифование:  =65,00-64,954=0,066мм;

=65,00-64,954=0,066мм;

Протяжка:  мм;

мм;

Развёртывание:  мм;

мм;

Зенкерование:  мм;

мм;

Максимальные размеры по переходам получаем путем округления расчетного максимального размера до порядка допуска.

Полученные результаты занесем в табл. 7.2.

Таблица 7.2

| Операция |

|

|

|

|  мкм мкм

|  ,

мкм ,

мкм

| Размеры по переходам, мм | Предельные припуски, мкм | ||

|

|

|

| |||||||

| Заготовка | - | - | 64,161 | 64,261 | - | - | ||||

| Зенкерование | 23,7 | - | 0,247 | 64,51 | 64,57 | 0,247 | 0,285 | |||

| Развёртывание | 19,75 | - | 0,239 | 64,71 | 64,748 | 0,239 | 0,263 | |||

| Протяжка | 15,8 | - | 0,232 | 64,95 | 64,979 | 0,232 | 0,256 | |||

| Шлифование | 7,9 | - | 0,056 | 65,00 | 65,035 | 0,056 | 0,066 | |||

| Итог | 0,774 | 0,87 |

Определим величину общего номинального припуска:

, мкм (7.9)

, мкм (7.9)

где

– суммарный минимальный припуск, мкм:

– суммарный минимальный припуск, мкм:

– допуск на заготовку, мкм;

– допуск на заготовку, мкм;

– допуск на деталь, мкм;

– допуск на деталь, мкм;

.

.

.

.

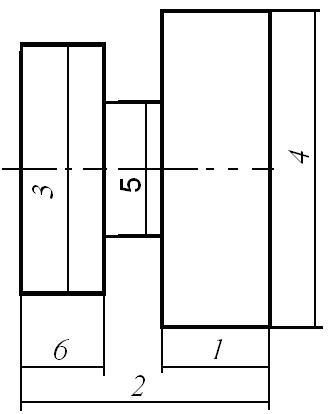

По полученным результатам строим схему расположения межоперационных припусков и допусков на заданную поверхность – отверстие

(рисунок 7.1).

Рисунок 7.1 - Схема графического расположения припусков и допусков на обработку отверстия

Для остальных поверхностей припуски выберем по ГОСТ 26645-85 и занесем их в таблицу 7.3.

Рис. 7.2.

Таблица 7.3 – Припуски для остальных поверхностей

| Обозначение размера | Размер по чертежу, мм | Припуски, мм | Размер заготовки | Предельные отклонения | |

| Табличный | Рассчитанный | ||||

| 2×1,7=3,4 | - | 63,4 | +1,4 -0,8 | ||

| 2×2,0=4,0 | - | +1,8 -1,0 | |||

| 2×1,7=3,4 | - | 107,4 | +1,8 -1,0 | ||

| 2×1,7=3,4 | - | 147,4 | +1,8 -1,0 | ||

| 2×1,7=3,4 | - | 93,4 | +1,4 -0,8 | ||

| 2×1,6=3,2 | - | 53,2 | +1,3 -0,7 |

Данные таблицы являются основой для последующего назначения глубины при расчёте режимов резания.

8 Расчет режимов резания и основного технологического времени

8 Расчет режимов резания и основного технологического времени

Техпроцесс для рассматриваемой детали:

005 – фрезерная:

005.1 – фрезеровать торцы в размер детали;

010 – токарно-черновая:

010.1 – токарно-черновая обработка поверхности шестерни;

010.2 – токарно-черновая подрезка торца шестерни;

010.3 – токарно-черновая обработка промежуточного диаметра;

010.4 – токарно-черновая подрезка торца шестерни;

015 – токарно-черновая обработка поверхности шестерни;

020 – чистовое точение с образованием фасок:

020.1 – токарно-чистовое точение шестерни;

020.2 – токарно-чистовая обработка промежуточного диаметра;

020.3 – токарная – точить 3 фаски;

025– чистовое точение с образованием фасок:

025.1 – токарно-чистовое точение шестерни;

025.2 – токарная – точить фаску;

030 – Зенкерование;

035 – развёртывание;

040 – протягивание;

045 - зубофрезерная;

050 – зубофрезерная;

055 – ТО;

060 ─ шлифование внутреннего отверстия;

065 ─ хонингование зубьев;

070 ─ хонингование зубьев.

Операция 005 (станок МР-71М)

Не нашли, что искали? Воспользуйтесь поиском: