ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Металды қыздыру.

Пластикалық қасиеттері нашар металдардың пластикалық қасиеттерін жақсарту үшін оларды түріне қарай 1100 - 1200 0С - қа дейін қыздырады.

Металдардың пластикалық қасиеті жоғары, деформацияға қарсы кедергісі төмен күйіне сәйкес келетін температура аралығын олардың қысым арқылы ыстық күйде өңдеу температурасының интервалы (аралығы) деп атайды. Металл кесегінің барлық бөлігінің температурасы бірдей болу үшін оларды белгілі температурада пеште шамалы уақыт ұстау керек.

Температурасы 1300 0С қыздыру пешінде ірі металл кесектерін 1200 0С - дейін қыздыруға кететін уақытты Н. Доброхотов формуласы бойынша анықтайды:

Металдарды қыздырудың мынадай әдістері қолданылады:

а) ашық жалында қыздыру, яғни металдарды тотықтыру, тотықсыздандыру арқылы және шыны астауда қыздыру;

б) токпен қыздыру, яғни металдарды кедергілі электр пештерінде радиациямен, тотықтырғыш, қорғаушы ортада, индукциямен, электролитте, балқытылған шыныда контактілік қыздыру.

Металдарды жалынмен тотықтыру және тотықсыз қыздыру әдісі кез келген көлемді металл кесектерін қыздыру үшін қолданылады. Соңғы кезде өндірісте металдарды реттелуші ортада тотықсыз қыздыру әдісі кеңінен таралып келеді.

Шыны астауда жалынмен қыздыру әдісі кіші көлеммді, қысқа металл кесектерін қыздыру үшін қолданылады. Металды радиациямен қыздыратын кедергілі электр пештерінің қыздыру элементі қатты және сұйық (балқытылған шыны) болуы мүмкін. Қатты қыздыру элементі бар электр пештерінде кіші көлемді, ал сұйық қыздыру элементі бар пештерде үлкен көлемді металл кесектерін қыздырады.

Диаметрі 200 мм - ге дейінгі металдар индукциялық әдіспен, ал жіңішке ұзын сымдар контактілік (ток жіберу) әдіс бойынша қыздырылады.

Құрылысына қарай қыздыру пештері: қыздыру құдықтары, методикалық пештер, жылжымалы пештер және жылжымайтын түпкі камералы пештер болып төрт топқа бөлінеді.

Құрылысына қарай қыздыру пештері: қыздыру құдықтары, методикалық пештер, жылжымалы пештер және жылжымайтын түпкі камералы пештер болып төрт топқа бөлінеді.

Қыздыру құдықтарында прокатталатын металл кесектері қыздырылады (45 - сурет). Қыздыру құдығы (рекуператор) (2) қыздырған ауа, төбесінде қақпағы бар, жұмыс камерасының (1) түбінде орналасқан шілтерге (3) барады. Қыздырылатын металл кесегі (4) жұмыс камерасы қабырғасының жанына қойылады. Металл кесегін қыздыру құдығына түсіру және одан алу процестері толық механизацияланған.

Методикалық пештерде (46 - сурет) оның түбімен жылжытуға келетін әр түрлі формалы металл кесектері мен детальдар қыздырылады. Бұл пештің басқа қыздыру пештеріне қарағанда мынадай айырмашылығы бар: пештің температурасы қыздырылатын металл салынатын тесіктен металл шығарылатын тесікке дейін біртіндеп, бір қалыпты өседі және түтін газдарының жылуы пешке берілетін ауаны қыздыруға пайдаланылатындықтан, пештің термиялық пайдалы әсер коэффициенті жоғары болады.

Итеруші қондырғыштың жәрдемімен металл пешке оның алдыңғы тесіктерінен енгізіліп, белгілі жылдамдықпен артқы тесікке (2) қарай жылжу жолында температурасы біртіндеп көтеріледі де, ол қызады. Отын жанатын шілтер пештің артқы жағына орналастырылған. Қыздырылған металл пештің артқы тесігіне жеткенде арнаулы механизмнің жәрдемімен алынып, тиісті өңдеу цехына жіберіледі. Әр түрлі формалы, кіші көлемді, аз сериялы металл кесектерін түбі жылжымайтын, ал үлкен көлемді ауыр металл кесектерін жылжымалы түбір бар камералы пештерге металл бір тесіктен салынып, сол тесіктен алынады, ал жылжымалы түпкі камералы пештерде металл пештің түбіне салынып, кранның жәрдемімен сол түптен алынады.

Прокаттау.

Прокаттау теориясының негіздері. Прокаттау - металды қысым арқылы өңдеу әдісінің ең көп тараған түрі. Елімізді өндірілген болаттың 75 %-тен көбі прокаттау әдісімен өңделеді. СССР халық шаруашылығын өркендетудің 1966 - 70 жылдарға арналған жоспары бойынша 1970 жылы елімізде прокат өнімі 95 - 99 млн тоннаға жетпек.

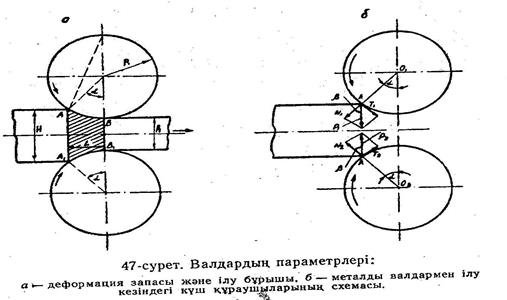

Металды прокат әдісімен өңдегенде оны қарама - қарсы бағытта айналып тұрған екі валдың (47,а - сурет) арасына енгізіп қысады. Нәтижеде металл жұқарып, оның ені мен ұзындығы артады.

Прокаттау процесінде сом темір қалыңдығының өзгеруінің абсолют шамасын (∆h=H-h)қаусыру, ұзындығының өзгеруінің абсолют шамасын (∆l=l-L) созылу, ал енінің өзгеруінің абсолют шамасын (∆b=b-B) енінің ұзаруы деп атайды. Формуладағы H, L, B - сом темірдің бастапқы қалыңдығы, ұзындығы және ені;

h,l,b - сом темірдің прокаттан өткеннен кейінгі қалыңдығы, ұзындығы және ені.

Сом темірдің прокаттан өткеннен кейінгі деформациялану дәрежесі мынадай шамалармен сипатталады:

а)  немесе

немесе  * 100%;

* 100%;  < 1,

< 1,

мұндағы  - салыстырмалы қауыстыру коэффициенті;

- салыстырмалы қауыстыру коэффициенті;

б)  ;

;  >1;

>1;

мұндағы  - созу коэффициенті.

- созу коэффициенті.

Прокаттау процесінде металл көлемінің өзгермейтіндігіне сүйеніп, мына теңдеуді жазамыз:

H * B * L = h * b * l,

,

,

мұндағы S0, S - металдың бастапқы және соңғы көлденең қималарының аудандары.

Прокаттау процесінде металдың соңғы ұзындығы бастапқы ұзындығынан неше есе артық болса, бастапқы көлденең қимасының ауданы соңғы көлденең қимасының ауданынан сонша есе артық болады.

Прокаттау процесінде металға түсірілген күш оның барлық бойына емес, деформация аймағы деп аталатын АВ доғасы, ену қимасы АА1, шығу қимасы ВВ1-мен шектелген бөлігіне түседі. АВ доғас - ілу доғасы, ал оған тірелген  α бұрышы - ілу бұрышы деп аталады.

α бұрышы - ілу бұрышы деп аталады.

Прокат процесінде прокатталатын металл мен валдардың бетінде үйкеліс пайда болады. Металл валдарға ілінгенде әр вал металға екі түрлі күшпен әсер етеді (47,б - сурет). Олар радиус бойынша бағытталған N1 және N2 күштер және жанама күштер деп аталатын Т1 және Т2 үйкеліс күштері.

Теориялық механикадан екі дененің салыстырмалы қозғалысы жайында мынадай қатынастар белгілі:

T1 = N1 * f, T2 = N2 * f.

;

;  .

.

Демек,

мұндағы f - үйкеліс коэффициенті,

β - үйкеліс бұрышы.

Прокатталатын металл валдарға ілінуі үшін мынадай шарт орындалуы тиіс:

f > tgβ немесе α<β,

мұндағы α - ілу бұрышы.

Егер α = β болса, валдар бір орында айналады да, прокаттау процесі жүрмейді.

Егер α > β болса, прокаттау процесі тіпті жүрмейді.

Үйкеліс күшінің шамасы ілу бұрышына байланысты. Үйкеліс күші мен үйкеліс коэффициентін арттыру үшін прокат стандары валдарының бетіне әр түрлі өрнектер салады. Ілу бұрышының шамасы металдарды суық күйде прокаттағанда 3 - 8 0, ыстық күйде прокаттағанда 15 - 220, валдың беті өрнектеліп, ыстық күйде прокаттағанда 27 - 340 - қа жетеді.

Прокаттау процесі металл кесектерін прокаттауға дайындау металл кесектерін қыздыру, прокатталған металды суыту, прокатталған бұйымдардың кем - кетігін түзету сияқты кезеңдерден тұрады.

Прокат стандарының классификациясы. Прокат стандары өңделген металл өнімдерінің қолданылуына және жұмыс клеттерінің орналасуына қарай былайша классификацияланады: металл өнімдері қолданылуына қарай шала және дайын өнім шығаратын, ал жұмыс клеттерінің орналасуына қарай линиялық, реттік, шахматты, үздіксіз, жартылай үздіксіз стандар болып бірнеше топқа бөлінеді.

Құрылыс, машина жасау өнеркәсібінда қолданылатын металл бұйымдары негізінен линиялық, үздіксіз стандарда өңделеді.

Линиялық стандар. Линиялық станның ең қарапайым түрі - бір линияның бойына орналасқан жұмыс клеті, редуктор, двигатель (қозғаушы), муфта, шпиндельдерден тұратын бір клетті стан. Ол 48 - суретте көрсетілген.

Бір клетті линиялық стандар мынадай түрлерге бөлінеді:

сортты прокат алу үшын көлденең қимасының ауданы 400 х 400 мм, квадрат формалы блюмдер жасайтын блюмингтер;

көлденең қимасының ауданы 250 х 1900 мм, тік бұрышты төртбұрыш формалы темір табақтарын жасайтын слябингтер;

қалың темір табақтарын жасайтын стандар.

Көп летті линиялық стандардың жұмыс клеттері бір линия бойына орналастырылып, бір двигатель жұмыс істейді (схеманы қараңыздар).

Үздіксіз стандар. Үздіксіз станда металл бір - бірінен шамалы қашықтықта және бір қатарда орналасқан бірнеше клеттерде өңделеді (49 - сурет).

Бұл станның жұмыс өнімділігі жоғары, алатын орны аз және жұмыс істеуге қолайлы. Жұмыс клеттеріндегі валдардың орналасуына қарай үздіксіз стандар дуо (екі валды), трио (үш валды), кварто (төрт валды), көп валды және универсал стандар болып бес түрге бөлінеді.

Шала (жартылай) прокат өнімдерін алу. Прокат өнідірісінің шикізаты түрлі формалы және салмағы да әр түрлі металл кесектері болып табылады. Металл кесектерін прокат стандарында өңдеу арқылы олардан рельс, балка, қаңылтыр, труба т.б. бұйымдар жасайды. Блюмс сляб пен сом темірлер блюминг, слябинг, қаусырма (обжимные), үздіксіз шала өнім дайындайтын линиялық стандарда прокатталады. Бұл стандардың ерекшелігі олардың шала өнімді бір рет қыздыру арқылы прокаттайтындығында. Блюмингтердің дуо, трио түрлірінің жоғары валы металл кесегінің қалдығына байланысты тік жазықтықта жоғары немесе төмен түсіріледі. Қыздыру арқылы өңделетін металдың қалыңдығына байланысты жоғары валды бір орынға бекіту металл кесегін блюмингке салудан бұрын орындалады. Блюмингтерде металл бір бағытта өңделген, сол валдардың айналу бағыты өзгертіліп, қарама - қарсы бағытта өңделеді. Блюминг валдарының диаметрі 85 - 140 мм, ал блюмстің диаметрі 54 мм болады.

Слябинг көлденең және тік бағытта бір - біріне жақын орналасқан екі жұмыс клеттерінен тұрады. Тік орналасқан клет болғандықтан, слбингте сом темірдің екі бүйір беті де өңделеді. Слябингте сом темірдің прокаттау арқылы өлшемдері 65 х 250 мм, 600 - 1900 мм слябтер алынады.

Сортты болат пен сым темірді прокаттау. Сортты болатты прокаттау үшін соңғы кезде орташа, майда сортты үздіксіз стандар қолданылып жүр. Сортты болатқа диаметрі немесе қалыңдығы 10 - 300 мм дөңгелек, квадрат формалы металдар, өлшемдері 25 х 100, 3х 8 мм болат табақтар, №3, №5 бұрыштық, 50 х 200, 1,5 х 3 мм тілкем болаттар (полосовая сталь) жатады.

Сортты болат өндіретін 300 маркалы үздіксіз станның құрылысын қарастырайық. Стан көлденең қимасы 75 х 75 мм, 100 х 100 мм, биіктігі 10 м - ге дейінгі сом темір қыздыратын автоматтандрылған методикалық пешпен жабдықталған. Станның металды алдын ала өңдейтін бөлігі жеті жұмыс клеттерінен (клеттің бесеуінінің валдары көлденең, екеуі тік орналасқан) тұрады. Пеш пен станның металды алдын ала өңдеуші бөлігінің арасына металды 11730 К (900 0С) температурада белгілі ұзындықта кесетін қайшы орналасқан.

Станның металды ақтық (таза) өңдеуші бөлігі сегіз жұмыс клетінен тұрады, оның бесеуінің валдары көлденең, үшеуінікі тік орналасқан болады. станның металды алдын ала және ақтық өңдеуші бөліктерінің ортасына металдың ұштарын ксетін қайшы орналасқан. Прокатталған металды суытқышқа жіберуден бұрын станның металды ақтық өңдеуші бөлігінің алдына орналасқанқайшының жәрдемімен оны белгілі ұзындықта кеседі.

Қазіргі кездегі көміртекті болаттарды прокаттайтын, өнімділігі жоғары үздіксіз стан 34 клеттен тұрады. Бір тілкем темір (полосовое железо) 18 клетке өңделеді: 1 - 10 клеттері бір мезгілде төрт тілкем темірді, 11 - 14 клеттері - екі, 15 - 18 клеттері - бір тілкем темірді өңдейді. Прокаттан шыққан өнімдер қоймаға жіберіледі. Оларды суық күйде созу арқылы сым темірге айналдырады. Прокаттау жылдамдығы 20 м/сек - ке дейін жетеді.

Қалың темір жабдықтарды прокаттау. Қалың темір жабдықтар бір - екі клетті үздіксіз стандарда прокатталады. Жұмыс клеттері дуо, трио, кварто, реверсивті болып келуі мүмкін. Темір жабдықтарын өңдейтін прокат стандары валдар бөшкесінің ұзындығы және диаметрімен сипатталады. Ені 2 м - ден артық темір табақтары, өңімділігі жоғары, клеттері тізбектеліп орналасқан, екі клетті стандарда прокатталады. Прокат станының металды алдын ала өңдеу клеттеріні валдары (қаусыру валдары) болаттын, ал артық өңдеу клеттерінің валдары шойыннан жасалады.

Труба прокаттау. Прокаттау арқылы алынатын труба жапсарлы және жапсарсыз труба болып екіге бөлінеді.

Жапсарл трубаның шикізаты ретінде ұзындығы, диаметрі және қалыңдығы жасалатын трубаның ұзындығына, диаметрі және қалыңдығына сәйкес келетін ш т р и п с деп аталатын темір тілкемі пайдаланылады. Жапсарлы трубаның жапсары пеште электрмен немесе газбен пісіріледі. Пеште пісіру әдісімен диаметрі 75 мм - ге дейінгі трубалар жасау үшін штрипс 1573º - 1623° К (1300 - 1350°С) температураға дейін қыздырылып, воронкадан өткізіледі. Воронкадан өту кезінде штрипс труба жасай иіліп, жоғары температурадағы қысымның әсерімен екі жақтауы пісіріледі. Осылайша прокатталған труба калибрлеуші станда өңделгеннен кейін суытылады. Қалыңдығы 14 мм, диаметрі 75 мм - ге дейінгі трубаларды пеште пісіргенде олар екі рет қыздырылады. Бірінші рет 1000 - 1100°С температурадаштрипсті воронкадан тартып етіп ию үшін, екінші рет 1200 - 1350°С температурада сақиналы (оправалы) екі валдың арасынан өткізіп трубаның жапсарын пісіру үшін қыздырылады.Рулонға оралған темір тілкемін үздіксіз стандарда труба жасай иіп, жапсарын пеште пісіреді. Электрмен және газбен пісіру арқылы диаметрі 1400 мм - ге дейін жететін мұнай, газ өңдірісінде қолданылатын жапсарлы трубаларжасалады.

Жапсарлы трубаны электрмен пісіруде рулонға оралған болат тілкемі арнаулы станда түзу немесе спираль бойымен труба болып оралады. Труба болып иілген болат тілкемнің жапсары станнға орнатылған автоматты электр пісіргіштің жәрдемімен пісіріледі. Пісіру процесі флюс қабатының астында немесе қорғаушы газ ортасында жүреді.

Жапсарсыз труба прокаттау негізгі екі операциядан тұрады:

1) валдары белгілі бұрыш жасай орналасқан прокат станында көлденең қимасы дөңгелек формалы болып келген темір кеспелтекті тесіп, қабырғасы қалың гильза (қысқа труба) алу,

2) гильзаны пилигримдеу станында трубаға айналдыру.

Созу станы (50 - сурет) айналу бағыты бірдей, бір - біріне бұрыш жасай орналасқан, бөшке тәрізді валдар мен сом темірді ұстап тұратын екі бағыттаушы валдардан тұрады. Айқыш орналасқан валдардың арасындағы сом темір ілгерілемелі - айналмалы қозғалысқа келіп, бүйір жағы спираль тәрізді, ал беті бөшке тәрізді болғандқтан, прокаттау процесінде сом темір күрделі пластикалық деформацияға ұшырайды да, кернеу сом темірдің ортасына шоғырланғандықтан, темірді ортасы бүлініп. онда тесік пайда болады.Валдарды ортасына орналасқан дорн гильзаның ішкі бетін тегістейді.

Гильзаны труба жасай прокаттау пилигрим (51 - сурет) станында жүргізіледі. Пилигрим станы радиустары әр түрлі екі валдаң тұрады. Гильзаның ішіне дорн ендіріліп, ол пилигрим станына салынады. 51 - суретте гильзаның өңделукезеңдері көрсетілген:

1 позиция - гильзаны қаусыру,

ІІ позиция - қысылған, қаусырылған гильза,

ІІІ позиция - гильзаның қысылған бөлігін тегістеу.

Бұдан соң арнаулы механизмнің жәрдемімен гильза солға жылжыталап, оның өңделмеген бөліктері прокатталады. Осы лайша 120 - 130 берілістен кейін гильза трубаға айналады. Пилигрим станымен ұзындығы 30 м, диаметрі 605 мм - ге дейінгі трубаларды прокаттауға және бір сменада диаметрі 200 мм- лік 1500 труба жасап шығаруға болады. Жапсарсыз труба автоматты стандарда және үздіксіз стандарда да өңдіріледі.

Диаметрі 57 - 400 мм трубалар өңдірісте соңғы кезде кеңінен тараған автоматты стандарда проркатталады. Бұл станның өңімділігі - жылына 250 000 труба. Труба прокаттауға арналған үздіксіз станның валдары әр түрлі бұрыш жасай орналасқан 9 клеттен тұрады. Гильзаның өлшемдері станның клеттерінен өткен сайын өзгеріп, ақырында кеаекті труба өлшемдеріне сәйкес келеді. Мұндай стандарда диаметрі 57 - 110 мллиметрлік трубалар прокатталады.

Иілген формалы бұйымдар өндіру. 1961 жылдан бастап Отанымыздың бірқатар заводтарында металды суық күйде ию арқылы түрлі формалы бұйымдар жасала бастады. Қалыңдығы мен формасы әр түрлі күрделі бұйымдар ию стандарында жасалады. Иілген формалы бұйымдарды халық шаруашылығында қолдану металды 10% - тен 70% - ке дейін үнемдеп, пісіру, механикалық өндіру, тесу т.б. технолдогиялықпроцестерді керек етпейтін бұйымдар жасауға мүмкіндік береді.

Иілген формалы бұйымдар өндірістін құралыстар мен машина жасау өңдірісінде кеңінен тараған.Олардан автомобильдің радиатор трубаларын, желке рамасын, құрылысты швеллер, қостабан қималы (таврлы) детальдар, карниздер, фермат.б. бұйымдар жасайды. Иілген формалы бұйымдар тізбектеліп орналасқан бірнеше клеттері бар бұйымды июші стандарда өңделеді.

Станның құрылысына қарай шығыршық дөңгелектері консальды орналасқан және клет станинасының ортасына оналасқан шығыршық дөңгелекті болып екіге бөлінеді. Шығыршық дөңгелектерді консольды орналасқан стандарда жұқа, формалы ұсақ бұйымдар өндіріледі. Бұл стандар клеттерінің саны иілетін формалық бұйымның түрі күрделенген сайын арта түседі.

Созу (сым тарту). Созу деп темірді, көлдене қимасының ауданы өңделінетін темірдің көлденең қимасы ауданынан кіші, арнаулы тесіктен өткізу арқылы өңдеуді айтады. Қара, түсті металдар мен қорытпаларды сұйық күйде созу арқылы көлденең қимасының ауданы мен формасы әр түрлі бұйымдар жасалады.

Темір шыбыцқтарын созу арқылы: диаметрі 0,002 мм - ден 3,1 мм - ге дейінгі сым темірлер; көлденең қимасының диаметрі 100 - 120 мм болатын ауданы орташа және үлкен формалар; диаметрі 350 мм - ге дейінгі трубалар, сыртқы өлшемі 200 мм - ге дейінгі қуыс формалы бұйымдар т.б. алынады.

Созу және механикалық өңдеу әдістерін пайдаланып, машина жасау өндірісінің майда және ірі детальдары жасалады. Металды өңдеудің мұндай комбинациялы әдісінің экономикалық жағы металды жону арқылы өңдеу әдісінің экономикалық жағынан тиімді. Металды созу әдісімен қаттылығы және бүйір бетінің тазалығы жоғары бұйымдар алуға болады.

Созу процесінде қажетті негізгі жұмыс құралы матрица (фильер, созғыш) болып табылады (52 - сурет).

Матрица Х12, ВК3, ВК6, ВК15 маркалы құрал - саймандық болаттар мен қатты қорытпалардан жасалады. Диаметрі 0,25 мм - ге дейінгі сым темірлерді созатын созғыш станның матрицасы алмаздан жасалады. Матрица созғыш (1) және қаусырма (2) деп аталатын екі бөліктен тұрады.

Матрицаның созғыш бөлігі мынадай участоктарға бөлінеді: майлау, деформациялаушы, калибрлеугі участоктар және шығу участогы. Калибрлеуші участок цилиндр, ал басқа участоктар конус тәрізді етіп жасалған. Сым созуға арналаған матрицаның деформациялаушы участогының конустығын  рад. (6 - 12 0) бұрыш, ал труба созуға арналған матрицаның деформациялаушы участогының конустығын

рад. (6 - 12 0) бұрыш, ал труба созуға арналған матрицаның деформациялаушы участогының конустығын  рад. (10 - 240) бұрыш етіп жасайды. Өңделетін металдың қаттылығы артқан сайын матрицаның конустығы кеми береді.

рад. (10 - 240) бұрыш етіп жасайды. Өңделетін металдың қаттылығы артқан сайын матрицаның конустығы кеми береді.

Металды созу - оны созуға дайындау, созу тәртібін анықтау, өңделетін бұйымды жөнелтуге дайындау кезеңдерінен тұрады.

Металды созуға дайындау кезеңінде оның ұшын үшкірлеп, пластикалық қасиетін арттыру мақсатымен ол күйдіріледі және бетіндегі пайда болған қақ 10 - 25 % - тік күкірт қышқылының ерітіндісімен тазартылған соң, бетіндегі қышқыл қалдығы мен қоқысты кетіру үшін оны 373 0К (100 0С) температураға дейін қыздырады. Бұдан соң матрица мен өңделетін темірдің арасындағы үйкеліс күшін кемту үшін металдың беті майланады.

Созу тәртібін анықтау мынадай кезеңдерден тұрады:

а) созу маршруты, яғни созу процесі нәтижесінде металдың көлденең қимасы ауданының өзгеруі;

б) нығайған металды жұмсарту үшін қыздыру температурасы және қыздыру уақытының ұзақтығы;

в) күйдіру процесінде пайда болған металл бетіндегі қақты кетіру әдісі.

Сымды созу (тарту) процесінде қаусыру коэффициенті мен созу жылдамдығы өңделетін металдың химиялық құрамына, көлденең қимасының ауданы мен формасына және созылғыштық қасиетіне байланысты болады.

Созу коэффициенті металдың созуға дейінгі көлденең қимасыныңы ауданының (S1) созудан кейінгі көлденең қимасы ауданына (S2) қатынасымен анықталады ( ). Созу процесінде μ = 1,10 - 1,5.

). Созу процесінде μ = 1,10 - 1,5.

Қаусыру коэффициенті  металдың созуға дейінгі және созудан кейінгі көлденең қимасы аудандары айырмасының (абсолют өзгеруінің) бастапқы көлденең қимасының ауданына қатынасымен анықталады:

металдың созуға дейінгі және созудан кейінгі көлденең қимасы аудандары айырмасының (абсолют өзгеруінің) бастапқы көлденең қимасының ауданына қатынасымен анықталады:

%,

%,  = 30 - 35 %

= 30 - 35 %

Өнімді жөнелтуге дайындау кезеңінде өңделген бұйымды белгілі ұзындықта кесу және түзету, сорттау, кем - кетіктерін жою, майлау немесе сырлау т.б. жұмыстары орындалады. Өңделген труба темір, темір шыбығы, сым сияқты бұйымдардың көлденең қимасының ауданы Мемлекеттік стандартқа (ГОСТ - қа) сәйкес және бүйір беттері таза болуы үшін оларды шамалы созу, қаусыру күштерімен өңдейтін калибрлеуші созғыштан өткізеді. Калибрлеу процесінде қаусыру коэффициенті 10 - 20 % - тен аспайды. Созуда көлденең қимасының ауданы аз жіңішке сымдар 20 - 26 м/сек, ал көлденең қимасының ауданы үлкен жуан сымдар 120 - 360 м/сек жылдамдықпен тартылады. Егер бұйымның бүйір бетінің тазалығына жоғары талап қойылса, онда бұйым созу станында екі рет тартылады. Металды созу арқылы өңдеу әдісімен оның өңделген бетінің тазалығын 0,003 мм - ге жеткізуге болады. Созул\дан өткен металдың қаттылығы артып, нығаяды және пластикалық қасиеті төмендейді. Егер созу арқылы өңделген бұйымның қаттылығын төмендетіп, пластикалық қасиетін арттыру қажет болса, оларды қайта кисталданатындай етіп күйдіру арқылы өңдейді.

Созу процесінің жабдықтары. Созу процесінің негізгі жабдықтары шынжырлы және барабанды созу стандары болып табылады. Шынжырлы созу стандарында ұзындығы 6 - 10 м және одан да артық темір шыбықтары, труба сияқты бұйымдар өңделеді. Шынжырлы созу станында электр моторының және созу шынжырының жәрдемімен темір жабдықтар түзу бағытта қозғалтылып, созу арбасына беріледі. Қозғалмайтын станинаға орнатылған созғыш арқылы өңделетін металдың ұшы сүйірленіп, түзу бағытта қозғалатын арбаның қысқышына (клешь) бекітіледі.

Барабанды созу стандарында ұзын сым сияқты бұйымдар өңделеді. Өңделіп шыққан сым станның барабанынан оралады. Жасалатын бұйымның бүйір бетінің тазалығына байланысты барабанды станда металл бір немесе бірнеше рет тартылуы мүмкін.

Еркін соғу.

Металды еркін соғу арқылы өңдеу өндірісте кең таралған м,еталл өңдеу әдістерінің қатарына жатады.

Кейбір детальдар тек еркін соғу әдісімен жасалады. Братск су электр стансиясының салмағы 223 тонна келетін турбинасының валы (осі) еркін соғу әдісімен жасалған.

Еркін соғу процесінде өңделетін металдың беті тегіс, жылжымайтын төске қойылып, жоғары жағынан жылжымалы үлкен балғамен соғылады немесе преспен қысылады. Нәтижеде металл деформацияланып, жан - жаққа жайылып, өз формасын өзгертеді. Міне, сондықтан де металды өңдеудің мұндай әдісін еркін соғу әдісі деп атайды.

Еркін соғу арқылы салмағы 300 - 350 тонналық прокат өнімдері мен темір кесектерін және салмағы бірнеше грамнан 150 - 200 тоннаға дейін жететін шыңдалған темір кесектерін өңдеуге болады. Еркін соғу процесінде  өңделген темірдің структурасындағы кристалл түйіршіктері араласып, сызаттары мен бос кеңістіктері жойылады, механикалық қасиеттері өзгеріп, нығаяды.

өңделген темірдің структурасындағы кристалл түйіршіктері араласып, сызаттары мен бос кеңістіктері жойылады, механикалық қасиеттері өзгеріп, нығаяды.

Еркін соғу процесінің негізгі түрлері. Еркін соғу процесі мынадай негізгі түрлерге бөлінеді: отырғызу (осадка) (53, а - сурет), шеңбер бойлай созу (раскатка) (53,б - сурет), тесу (прошипка) (53,в - сурет), созу (протяжка) (53,г - сурет), кесу (рубка) (53,д - сурет), ию (53,е - сурет).

Металдың көлденең қимасының ауданын арттыруды отырғызу деп атайды. Отырғызу арқылы өңделінетін металдың биіктігі оның диаметрінен немесе енінен 1,5 - 2,8 еседен артық болмауы шарт. Бұл шарт орындалмай, биіктігі енінен тым артық болса, өңделу процесінде металл майысып кетеді.

Шеңбер бойлай созу дегеніміз темір тесігінің диаметрін ұлғайту. Темірдің тесігін ұлғайту үшін оны цилиндр тәрізді валға кигізір, шеңбер бойлай үстіңгі жағынан балғамен соғады. Нәтижеде металл созылып, тесіктің диаметрі кеңиді.

Тесу дегеніміз пуансон деп аталатын тескіш құралдың жәрдемімен метаолды тесі. Тесу үшін металдың астына, тесігінің диаметрі тесілетін металдың диаметрімен шамалас, астарлық сақина қояды.

Созу дегеніміз металдың көлденең қимасының ауданын азайтып, ұзындығын арттыру. Созу процесі жалпақ немесе фигуралы соққыштардың жәрдемімен орындалады.

Кесу дегеніміз металды арнаулы кескіш құралдың жәрдемаімен бірден көп бөліктерге бөлу. Кесу процесінде кескіш құрал ретінде тура, радиалды балғалар қолданылады.

Еркін соғу процесінде мынадай жабдықтар қолданылады:

салмағы 50 кг - нан 1000 кг - ға дейін баратын пневматикалық соғу балғалары;

салмағы 500 кг - ға дейін баратын бу ауалық соғу балғалары;

соғу күші 200 - ден 6300 тоннаға дейін жететін гидравликалық соғу престері.

Еркін соғу процесінің қосымша жұмыстарын механикаландыру үшін мынадай жабдықтар қолданылады:

жүк көтергіштігі 0,5 - 0,8 тонна болатын рельсті соғу машиналары;

жүк көтергіштігі 0,1 - 10 тонна рельссіз соғу манипуляторлары;

жүк көтергіштігі 0,25 - 1 тонна болатын рельсті аударғыштар;

жүк көтергіштігі 0,5 - 3 тонна болатын құрал - саймандар тасымалдайтын манипуляторлар;

жүк көтергіштігі 0,1 - 1 тонна болатын ілмелі қондырғыш машиналар (подвесные посадочные машины);

жүк көтергіштігі 150 тоннаға дейін жететін көпірлі соғу крандары;

жүк көтергіштігі 10 - 250 тонна болатын ілмелі электр аударғыштар;

жүк көтергіштігі 2 - 5 тонна болатын айналмалы соғу крандары;

жүк көтергіштігі 0,25 - 30 тонна болатын айналмалы үстелдер;

соғу процесін автоматты түрде басқару механизмдері т.б.

Соңғы кезде еркін соғу процестерін механикаландыру және автоматтандыру мәселесі Отанымыздың ғалымдары мен жұмысшыларының алдына қойылып отырған негізгі мақсат болып табылады. Қазіргі кезде еркін соғу процесінде автоматика мен механизация кеңінен таралып келеді. Мұны СССР Министрлер Советінің 1965 жылғы соғу жұмыстары бойынша ГНТК комиссиясының соғу - штамптау өндірісін механикалындыружөніндегі қорытындысынан көруге болады.

Штамптау

Ағуы штамптың қабырғаларымен шектелген металға динамикалық күшпен әсер ету арқылы детальдар жасау процесін штамптау деп айтады. Штамптау әдісінің өнімділігі жоғары болғандықтан оны көбінесе көп сериялы бұйымдар жасау үшін қолданылады. Металл өңдеудің еркін соғу әдісін қолдануға қарағында штамптау әдісін қолданудың мынадай артықшылықтары бар: жұмыс өнімділігі өте жоғары, өндірілген бұйымның дәлдігі жоғары, металл шығыны аз болады.

Кемшілігі - штамптың өзіндік құнының қымбаттығы, бірақ ол өндірілетін бұйым көп сериялы болған жағдайда штамп өз құнын тез өтейді. Өңделінетін металдың күйіне байланысты штамптау процесі, ыстық күйде көлемдік штамптау, суық күйде көлемдік штамптау, темір табақтарын штамптау болып үш түрге бөлінеді.

Қазіргі кезде машина жасау өңдірісінде қолданылатын детальдарды 20% - тен астамы (салмағы жағынан) шыңдылған темірді ыстық күйде штамптау әдісімен жасалады. Осы әдіспен елімізде 1965 жылы 6510 тонна шыңдылған темір өңделген.

М е т а л д ы ы с т ы қ к ү й д е ш т а м п т а у үшін оны белгілі температураға дейін қыздырып, формасы жасалынатын детальдың формасындай етіп жасалған штампқа салып қысады. Нәтижеде металға түсірілген күштің әсерінен металл деформацияланып, штамптың ішкі қуыстарын толтырады да, формасы штамптың ішкі кеңістігінің түріне сәйкес деталь пайда болады. Металды ыстық күйде штамптау процесі жабық және ашық штамптарда жүргізіледі (54 - сурет). Ашық шатмпта (54, а - сурет) өңделінетін металл штамптың ішкі кеңістігін толық толтырған соң, артық металл штамптың екі бөлігінің қосылған жерінен сығылып сыртқа шығады, ал жабық штампта (54, б - сурет) артық металл штамптың ішкі қуысында қалады.

Штамп аспалы балғаға бекітілген жоғары және төске бекітілген төменгі бөліктерден тұрады. Штамптың төменгі бөлігіне қойылған сом темірді оның жоғарғы бөлігімен соққанда,сом темір штамптың ішкі  кеңістігі бойынша деформацияланып, формасы штамптың кеңістігіне ұқсас детальға айналады, ал сом темірдің артық бөлігі штамптың екі бөлігінің қосылған жерінен сығылып, сыртқа шығады.Детальдың сығылып шыққан сығындысы кескіш штамптың жәрдемімен кесіліп тасталады.

кеңістігі бойынша деформацияланып, формасы штамптың кеңістігіне ұқсас детальға айналады, ал сом темірдің артық бөлігі штамптың екі бөлігінің қосылған жерінен сығылып, сыртқа шығады.Детальдың сығылып шыққан сығындысы кескіш штамптың жәрдемімен кесіліп тасталады.

54, б - суретте бейнеленген жабық штамптың жоғары мен төменгі бөліктерімен шектелген кеңістікте деталь жасалады.Жабық штамптарда өңделетін металдың көлемі штамп көлеміне тең болуы шарт, бұлай болмаған жағадйда штамп жабылмайды немесе жарамды деталь шықпайды. Детальды штамп кеңістігінен алуды жеңілдеті үшін оның бүйір беті көлбеу етіліп[  бұрышқа]жасалады, ал штамптау процесінде штамп кеңістігінлегі ауа сыртқа шығу үшін каналдар жасалған.

бұрышқа]жасалады, ал штамптау процесінде штамп кеңістігінлегі ауа сыртқа шығу үшін каналдар жасалған.

Жабық және ашық штамптардың металл өңдейтін салалары біреу немесе бірнешеу болуы мүмкін. Бір салалы штамптарда формасы қарапайым, ал көп салалы штамптарда формасы күрделі детальдар жасалады.

Көп салалы штамптарда өңделетін күрделі формалы детальдар, өңдеу дәлдігі біртіндеп арта түсетін, бірнеше штамптарда өңделеді.

Штамптар легірленген, хромды (20Х), марганецті (15Г), хром - вольфрамды (5ХНВ), хром - никель- молибденді (5ХНМ) маркалы көміртекті болаттардан жасалады.

Металды суық күйде өңдеуге арналған штамптар У7, У8, У10, У12 маркалыф құрал - саймандық болаттардан жасалады.

Ыстық күйде штамптау процесінің шикізаттары көлденең қимасы дөңгелек, квадрат, тік төртбұрыш формалы сом темірлер мен әр түрлі формалы периодты прокаттар болып табылады.

Металды ыстық күйде көлемдік штамптау процесі мынадай технологиялық кезеңдерден тұрады:

металды белгілі ұзындық бойынша кесу, металды белгілі температураға дейін қыздыру, штамптау, штампталған бұйымды жөнелтуге дайындау (детальдің бетін тазарту, түзету, металл сығындылатын кесу т.б.).

Жасалынатын детальдің конструкциясы мен физикалық қасиетіне байланысты шыңдалған темір балғамен, иінді және гидравликалық престерде, көлденең соғу машиналарында (ГКМ) штампталады. Салмағы 300 кг және одан да артық болатын шыңдалған темірді балғамен штамптау арқылы әр түрлі детальдар жасайды.

Елімізде штамптау жұмыстары үшін аспалы балғасының салағы 0,4 тоннадан 25 тоннаға дейін баратын қос әсерлі бу - аралық штамптау машиналары шығарылады. Балғамен штамптау процесінің технологиясы мынадай кезеңдерден тұрады:кесу, қыздыру, штамптау, сығындыны кесу, термиялық өңдеуден өткізу, темір қағынан тазарту, калибрлеу (кейде). Соңғы уақытқа дейін штамптау процесі балғамен орындалып келген, ал қазіргі кезде бұл күрделі престердің жәрдемімен жүргізілетін болған (иінді штамптау пресі, көлденең соғу машиналары). Металды иінді штамптау пресінде штамптаудың, балғамен штамптауға қарағанда, бір қатар артықшылығы бар: метал сығындысы аз, детальдің дәлдігі мен жұмыс өнімділігі артық. Штампта өңделген детальды автоматты түрде итеріп шығаруға арналан қондырғы бар. Қазіргі кезде елімізде металға 630-6300 тонналық күшепн әсер ететін престер шығарылады.

Көлденең соғу машиналарында ыстық күйде өңдеу процесі қазіргі кезде өндірісте кеңінен таралған. Өйткені бұл машинаның жәрдемімен формасы күрделі детальдар жасауға болады. Детальді көлденең соғу машиналарында штамптаудың мынадай артықшылықтары бар:

мұнда терең қуысты тесіктері бар күрделі формалы детальдар жасалады;

штампталған детальда сығынды болмағандықтан металл шығыны аз болады;

жұмыс өнімділігі жоғары болады;

престелген металдың структурасы өзгергендіктен, механикалық қасиеттері жоғары болады. т.б.

Өндіріс орындарында өндірілетін металдардың басын көпшілігі ыстық күйде өңделетін болғандықтан, штамптау процестерін механикаландыру мен автоматтандыруға көп көңіл бөлінеді.

Металды с у ы қ к ү й д е к ө л е м д і к ш т а м п т а у арқылы металдың бетін тегістеу және көлденең қимасы әр түрлі детальдар (бұрында, гайка, тойтарма шеге сияқты бұйымдар) жасайды. Металл өңдеудің бұл әдісі мынадайтүрлерге бөлінеді: металды суық күйде отырғызу. сығу, калибрлеу.

Суық күйде отырғызу машиналарының жәрдемімен бұранда, гайка, тойтарма шеге сияқты детальдар жасалады. Бұл детальдарды жасау процесінің шикізаты ретінде жай және калибрленген шыбық түріндегі көміртекті болаттар мен түсті металдардың қорытпалары қолданылады. 55 - суретте металды суық күйде отырғызатын престің жұмыс схемасы көрсетілген.

Металл шыбығы (1) шығыршық дөңгелектердің (2) жәрдемімен матрица (3) арқылы тіреушке (4) тіреледі.

Матрица кеаекті ұзындықта металл шыбығын кесіп жаңа орынға жылжи отырып оны қысады. Енді пуансон (5) кесілген металл шыбығының үшын соғып, бүркеншік жасағаннан кейін өзінің бастапқы орнына қайта барады. Осылайша процесс қайталанып отырады да, деталь жасалады.

Металды суық күйде көлемдік штамптау әдісі престеу процесіне ұқсас. Бұл әдіс бойынша болаттың жұмсақ түрлері мен түсті металдардан және олардың қорытпаларынан әр түрлі формалы, іші қуыс бұйымдар жасалады.

Престе сығылған металл пуансон мен матрицаның арасындағы қуыс бойынша ағып, формасы қуыстың фомасына сәйкес детальға айналады.

Көлемдік штамптау иінді немесе арнаулы престерде жүргізіледі.

Калибрлеу процесі ж а қ т ы және к ө л е м д і калиьрлеу болып екіге бөлінеді, олар ашық және жабық штамптарда жүргізіледі. Әдетте, суық күйде калибрлеу арқылыөлшемдерінің дәлдігі жоғары бұйымдар алынады.

Т е м і р т а б а қ т а р ы н с у ы қ ж ә н е ы с т ы қ к ү й д е ш т а м п т а у арқылы жұқа қабырғалы және қалыңдығы миллиметрдің жүзден бір бөлігінен 5 - 6 мм - ге жететін және одан да қалың әр түрлі формалы бүйір бетінің дәлдігі жоғары бұйымдар жасайды. Көп жағдайда машина жасау әдісімен жасалған бұйымдар қосымша өңдеуді керек етпейді. Штамптау процесінің шикізаты ретінде көміртекті болаттар мен түсті элементтер қорытпаларынан жасалған тілкем темірлер, темір табақтары пайдаланылады. Темір табақтарын штамптау процесінде металл бөлшектерінің өз ара орналасуы өзгереді немесе одан белгілі формада деталь жасалып, бөлініп алынады. Темір жабдықтарды штамптаудың технологиясы мынадайкезеңдерден тұрады:

а) бөлу (ою, кесу);

б) формасын өзгерту, (созу, ернеулеу т.б.).

Бөлу кезеңінде темір табағы қайшы немесе штамппен белгілі өлшемде кесіледі. Соңғы кезде кесу операциясында штамп жиі қолданылып жүр. Өйткені штамппен кесілген металл ернеуінің сапасы қайшымен кесілген металл ернеуінің сапасына қарағанда әлдеқайда жоғары.

Штамппен кесуде металл шығынын кеміту мақсатымен шикізаттан металл шахмат тәртібі бойынша кесіліп алынады. Кесудің бұл әдісі металл шығынын 20 - 30 % - ке дейін кемітуге мүмкіндік береді.

Созу арқылы металдың формасын өзгерту металл өңдеу әдістерінің күрделі түріне жатады. Іші қуыс металдар созу штамптарында жасалады.

Соңғы кезде Отанымыз бен шетел заводтарында, әсіресе, химия өңдірісінің аппараттары мен жабдықтарын жасайтын заводтарда темір табақтарын штамптаудың жаңа прогрессивтік әдістері қолданылып жүр. Бұл әдістер бойынша резеңкемен, гидравликалық немесе қопарылыс арқылы штамптау және металл бөлшектерін қыздыру арқылы штамптау жолымен кейбір майда және ірі детальдар жасайды. Бұл әдіспен штамптайтын штамптың қцысы немесе матрицасы металдан жасалып, қалған бөлігі массалы резеңкеден жасалады.

Гидравликалық немесе қопарылыспен штамптауда штамптың тек матрицасы металдан жасалады. Қопарылыс арқылы штамптау штампының өзіндік құны, сондай жұмыс атқаратын,престің құнынан 20-30 есе, жасалған детальдың құны 10-12 есе арзан болады. Өскемен титан - магний комбинатында 15ГС маркалы болаттан диаметрі 1300 мм, биіктігі 275 мм, қалыңдығы 25мм - лік түп қопарылыс арқылы штамптау әдісімен жасалады.

Бұл әдіс біздің елімізде «Октябрьдің 40 жылдығы», Өскемен вагон жасау, Украина заводтарда, сондай - ақ Американың «Дюпон», «Локхид», «Конвер», «Райян» т.б. атты фирмаларында қолданылады.

Канаданың (Brisатты фирмасы вакууммен штамптау әдісін қолданады. Бұл әдіс бойынша темір табанын «қайнау» қабатында белгілі температураға дейін қыздырады. Қыздырылған темір табағы матрицаға тартылып, оның формасын қабылдайды.

Харьков қаласының өнертапқышы Чернигов қопарылыс арқылы (детонация) штамптау әдісін ойлап тапты. Қопарылыс камерасына 78,8 Мн /м2(8 атм) қысымдағы ыстық ауа мен газдың қоспасы жіберіледі. Тұтандырғыш электродтарының арасында пайда болған электр ұшқыны қоспаны трубканың жоғары бөлігінде тұтандырады. Тұтанған жалынның жіңішке трубамен төмен қарай тарай таралу жолында жылдамдығы артып, камерадағы қоспаны құйынды (трубалентті) қозғалысқа келтіреді. Жалын аймағы жану камерасының конус тәрізді бөлігіне жеткенде, камерадағы қоспа үлкен жылдамдықпен жанып, қопарылыс пайда болады. Қопарылыс толқыныныңқысымы 39,2 Мн/м2 (4 атм)-қа дейін жетіп, секундтың 1/2000бөлігіндей уақыт ішінде металл штампталып, детальға айналады. Мұндай штамптау пресінің бағасы гидравликалық преске қарағанда 35 есе арзан. Бұл штамп конструкциясыныңқарапайымдылығы мен қауіпсіздігі оны ауыл шаруашылығының ұстаханаларында жасап, қолдануға мүмкіндік береді. Штамптың матрицасын пластмасса, ағаш, бетон сияқты әр түрлі материалдардан, ал қопарылыс камерасын қаңылтыр, резеңке сияқты заттардан жасауға болады.

Не нашли, что искали? Воспользуйтесь поиском: