ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Види і причини спрацювання. Визначення їх величини

Спрацюванням називається процес поступового руйнування поверхні деталі. Спрацювання — це різниця між первинним і кінцевим (в даний період часу) станом поверхні. Розрізняють наступні види спрацювання в залежності від умов тертя: абразивний, окислювальний, корозійний, молекулярно-механічний, контактно-втомний.

Абразивне спрацювання виникає при попаданні між поверхнями, що труться, твердих абразивних часток: піску, стружки, оксидів різних матеріалів. Цей вид спрацювання характерний високою швидкістю зношування зв'язаних поверхонь, наявністю на них рисок і нерівностей. До абразивного спрацювання схильні наступні основні деталі локомотивів: втулки і вали ресорного підвішування і важелів гальмівної передачі, буксові направляючі щелепних візків і наличники букс, втулки циліндрів дизеля, поршневі кільця і поршні (при великій запорошеності повітря або не якісній роботі повітряних фільтрів) тощо.

Окислювальне спрацювання виникає в результаті руйнування оксидних плівок на металевих поверхнях, що утворюються під впливом хімічних реакцій з киснем або окисним середовищем. Слід зауважити, що окисні плівки утворюються також за наявності мастила. Швидкість спрацювання при цьому, мінімальна зі всіх видів спрацювань. Окислювальне спрацювання може виникати в деталях циліндропоршневої групи і колінчастого вала, за умови достатнього змащення і якісного очищення повітря і мастила від абразиву.

Корозійне спрацювання відбувається в результаті руйнування металів від хімічних, теплових і електрохімічних впливів. Метали піддаються корозії від дії води і різних кислот, в результаті чого виникають процеси окислення поверхонь деталей (іржа тощо), а це призводить до їх спрацювання і руйнування. Швидкість корозійного спрацювання вище окислювального, але нижче абразивного. Частіше за все, корозійне спрацювання виникає в циліндрах дизелів при виділенні кислот з газів на поверхнях втулок і поршнів, що мають температуру нижче за точку роси. Точка роси продуктів згоряння поблизу верхньої мертвої точки поршня дорівнює 170°С, а при вмісті сірки в дизельному паливі більше 0,3% може відбуватися виділення кислот.

Молекулярно-механічне спрацювання відбувається за рахунок мікроконтактного схоплювання (зварювання) окремих точок поверхонь деталей, що труться, при багаторазових порушеннях суцільності масляної плівки. Швидкість цього виду спрацювання близька до корозійного спрацювання. До молекулярно-механічного спрацювання схильні шийки колінчастих валів, поршні і втулки циліндрів, поршневі пальці та інші деталі, що працюють в умовах напіврідинного тертя, коли бракує мастила.

Контактно-втомне спрацювання виникає на поверхнях деталей при терті кочення або багатократних зіткненнях. Такий вид зношування іноді називають лусковим, або пітінгом. Він характерний для бандажів колісних пар, зубів зубчатих коліс, місць контакту втулок циліндрів з блоком дизеля при вібрації втулок, кулькових і роликових підшипників. Швидкість контактно-втомного спрацювання залежить від контактного напруження.

Слід мати на увазі, що насправді на поверхнях одних і тих же деталей можуть виникати різні види спрацювання. Так, втулки циліндрів можуть мати одночасно абразивне, окислювальне, молекулярно-механічне і корозійне спрацювання, а при перевазі одного з них залежить від конкретних умов тертя.

Особливими видами руйнування деталей є кавітаційні і корозійні пошкодження омиваних водою поверхонь і фретинг-корозія.

Кавітацією називають явище утворення і подальшого руйнування паро-газових пухирців (пустоти) в рідині, що рухається (воді, маслі). При виникненні у воді зон зі зниженим тиском, в них утворюються вакуумні паро-газові пухирці. Причиною місцевого пониження тиску може бути різка зміна напряму або швидкості потоку води, зриву потоку або вібрація стінок блоку або втулок циліндрів. При попаданні в зону підвищеного тиску, пухирці руйнуються і відбувається мікрогідравлічний удар. При цьому, напруги на поверхні деталей в зоні кавітації досягають 200—420 МПа (2000 – 4200 кГс/см2). Це приводить до розпушування металу за рахунок циклічної пластичної деформації і викришування часток. До кавітаційних пошкоджень з утворенням наскрізних свищів, схильні втулки (сорочки) циліндрів дизелів М753, Д49 (алюмінієві).

Електроерозійне спрацювання обумовлене віднесенням металу з робочої поверхні електричною дугою, що виникає в момент розриву контактів, що знаходяться, під струмом. Потужність і тривалість цієї дуги залежать, передусім, від значення струму, що розривається, різниці потенціалів між контактами на початку та в кінці процесу, типу і стану дугогасильних пристроїв. До цього виду спрацювання схильні колектори електричних машин, контактні дроти і полози струмоприймачів, контакти ряду апаратів захисту силових ланцюгів, тощо.

Фретинг-корозія, або корозія при терті, утворюється в сполученнях металевих деталей при їх вібрації або поворотно-поступальному переміщенні з амплітудою від 10 до 200 мкм. При цьому, частинки металу окислюються, перетворюються на твердий абразив, що збільшує спрацювання. Фретинг-корозія спостерігається в підматочинних частинах осей колісних пар, буксах, вкладишах колінчастих валів дизелів, в сполученнях блоку дизеля з втулками циліндрів.

Спрацювання деталей визначається одним з наступних способів.

Лінійне спрацювання (зменшення діаметру або товщини) деталі – є різниця їх лінійних розмірів до і після роботи. Лінійні розміри деталі виміряють звичайними вимірювальними приладами (лінійкою, штангенциркулем і нутроміром, мікрометром) або спеціальними приладами (мікрометричними скобами і нутромірами із застосуванням індикаторів годинникового типу).

Для більш точного визначення спрацювання використовують спеціальні методи: штучних баз, радіоактивних ізотопів тощо. Наприклад, для виявлення значення та характеру зношування шийок колінчастих валів і втулок циліндрів дизелів застосовують метод вирізаних лунок. Перед збиранням дизеля на поверхні шийки вала або робочій поверхні втулки циліндра спеціальним пристосуванням з алмазним різцем нарізують лунки в декількох місцях по колу і довжині. Довжину хорди лунки виміряють до збирання, а після роботи і розбирання по їх різниці обчислюють зношування поверхні.

За наслідками декількох вимірювань спрацювання деталі через різні проміжки часу роботи будується діаграма спрацювання — залежність спрацювання від часу роботи (пробігу тепловоза). Користуючись діаграмою спрацювання, можна визначити швидкість спрацювання і встановити термін служби деталі до заміни або відновлення.

Класична діаграма спрацювання деталі (рис. 1.1) має три характерні ділянки (періоди); а — притирочного спрацювання, б — сталого спрацювання, в — аварійного (катастрофічного) спрацювання.

Рис. 1.1 – Діаграма спрацювання деталі

Швидкість (інтенсивність) І сталого спрацювання, мкм/км, можна знайти по формулі:

де u2, u1 — спрацювання при другому і першому вимірюваннях;

L2, L1 — пробіг тепловоза при другому і першому вимірюваннях.

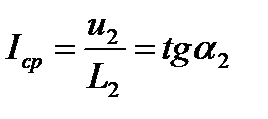

Для призначення терміну огляду, ремонту або заміни деталі по спрацюванню користуються середньою швидкістю спрацювання, оскільки важко встановити кінець періоду прироблення.

Середня швидкість спрацювання

Допустима норма спрацювання зв'язаних деталей встановлюється з техніко-економічних характеристик. Тому, для підвищення надійності і терміну служби складальних одиниць, необхідно підвищувати спрацювання основних деталей локомотива.

Не нашли, что искали? Воспользуйтесь поиском: