ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Перевозки грузов укрупненными местами – пакетами

Перевозки тарно-штучных грузов укрупненными местами - пакетами начали развиваться в конце 1950-х годов и в настоящее время полу чают широкое развитие. Объем пакетных перевозок в системе Минавтотранса РСФСР составлял в 1970 г. 13 млн. т, в 1975 - более 35 млн. т, в 1980 - 50 млн. т, в 1985 г. - около 90 млн. т.

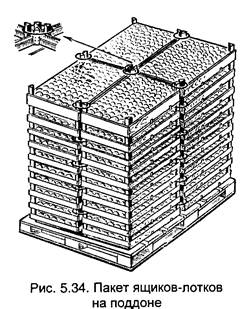

| Под транспортным пакетом понимается грузовое место, сформированное из отдельных мест, скрепленных между собой с помощью универсальных или специальных разового пользования или многооборотных пакетизирующих средств на поддонах (рис. 5.34) или без них. Все операции по погрузке и разгрузке пакета выполняют механизированным способом без его переформирования. Поддоном называется грузовая площадка с двумя настилами, разделенными лежнями или шашками, или с одним настилом на ножках, предназначенная для укладки на нее штучных грузов. Поддоны представляют собой вспомогательное подъемно- транспортное оборудование и разделяются на плоские, стоечные и ящичные. |

Однонастильные (рис. 5.35, о) и двухнастильные(рис.5.35, б) поддоны могут быть двух (П2) - и четырехзаходными (П4). Плоские поддоны двухзаходные допускают ввод вил погрузчика с двух противоположных сторон поддонов. Когда ввод вил погрузчика возможен с любой стороны, то такие поддоны называются четырехзаходными.

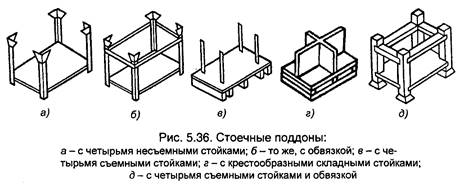

Стоечные поддоны (рис. 5.36) в отличие от плоских поддонов имеют небольшую надстройку в виде четырех вертикальных стоек, расположенных по углам поддонов и соединенных жесткими связями. Стойки могут быть постоянными или съемными. Стоечные поддоны используются для грузов неправильной формы, сложной конфигурации и подверженных деформации (сминанию) в облегченной таре или первичной упаковке.

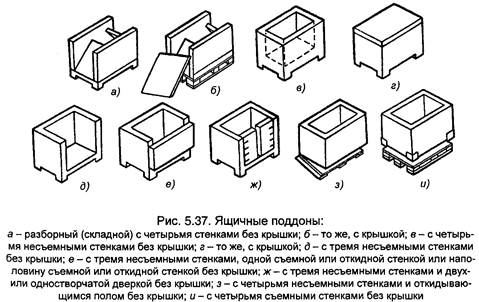

Ящичные поддоны (рис. 5.37) в отличие от стоечных поддонов имеют съемные или несъемные решетчатые или дощатые стенки, устанавливаемые между вертикальными стойками. Они используются для тарно-упаковочных и штучных грузов без упаковки или в первичной упаковке, требующих защиты от воздействия внешней среды. Грузы в масле и смазке, а также перевозимые на особых условиях, транспортируют в специализированных ящичных и стоечных поддонах.

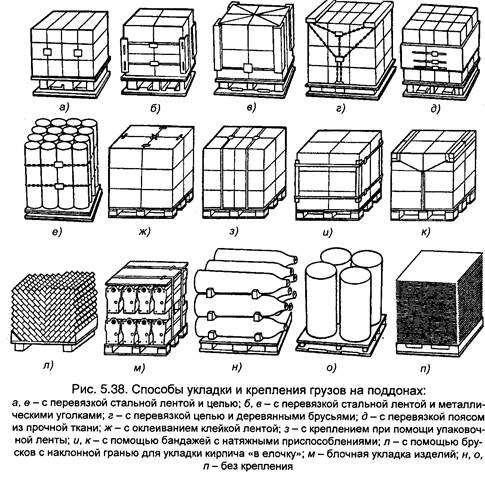

Транспортные пакеты, как правило, формируются на складах отправителей грузов специальными пакетоформирующими машинами и установками. В каждый пакет укладывается только однородный груз в одинаковой упаковке и в адрес одного получателя. Укладка груза в поддоне должна обеспечивать: равномерное распределение нагрузки на основание поддона при рациональном использовании его полезного объема; максимальное использование грузоподъемности; устойчивость груза при перевозке и погрузочно-разгрузочных работах; возможность объединения пакетов в блок-пакеты; сохранность груза и поддона при складировании и транспортировании; устойчивость штабеля.

На рис. 5.38 представлены способы укладки и крепления грузов на поддонах.

При пакетировании грузов широко используется (за рубежом) полиэтиленовая усадочная пленка, которая служит для формирования грузов в пакеты и их защиты от атмосферных осадков во время транспортирования и хранения. В целях обеспечения прочности и устойчивости пакетов и сохранности перевозимых грузов в настоящее время находит применение растягивающая полимерная пленка, ведутся работы по использованию клеевых расплавов, наносимых на поверхность картонной тары, и др.

Выбор способа и средств пакетирования должен производиться на основании сравнительных технико-экономических расчетов.

При этом необходимо учитывать:

физико-механические и химические свойства грузов;

габаритные размеры, форму и массу груза;

подверженность груза повреждению; огнеопасность и взрывоопасность груза;

условия транспортирования;

строительные характеристики складов и площадок для производства погрузочно-разгрузочных работ.

Груженые и порожние поддоны перевозят автомобильным транспортом на бортовых автомобилях, прицепах, полуприцепах и в автофургонах. Вид подвижного состава автомобильного транспорта выбирается в соответствии с технической документацией, действующей и утвержденной в установленном порядке.

Выбранные технические средства пакетных перевозок должны обеспечивать: сокращение общих затрат по перевозке грузов от места производства до места потребления;

комплексную механизацию погрузочно-разгрузочных и складских работ у отправителей, получателей и транспортных организаций;

сохранение в процессе перевозки целостности укрупненной грузовой единицы - пакета;

возможность применения средств автоматического управления перевозочным процессом;

оптимальное сочетание средств механизации и автоматизации на отдельных этапах процесса перевозки;

максимальное использование грузоподъемности или грузовместимости транспортных средств;

сокращение затрат труда и материальных средств на выполнение транспортных, погрузочно-разгрузочных и складских работ;

ликвидацию тяжелого физического труда, повышение безопасности труда и движения транспортных средств.

Система обращения поддонов предусматривает последовательное выполнение всеми участниками перевозочного процесса следующих основных операций: предоставление транспортными организациями поддонов под загрузку;

загрузка поддонов;

прием поддонов с грузом транспортными организациями от грузоотправителей;

транспортирование груженых поддонов;

передача с одного вида транспорта на другой при смешанных перевозках, выдача пакетов грузополучателям; освобождение поддонов от грузов.

Перевозки грузов укрупненными местами - пакетами позволяют:

значительно упростить коммерческие операции (оформление документов, взвешивание и подсчет количества мест перевозимых грузов, затраты на почтовые и телефонные уведомления и так далее);

сократить стоимость упаковки на 20 %; повысить сохранность перевозимых грузов;

сократить трудоемкость погрузочно-разгрузочных работ (по данным США - в пять раз);

сократить простои подвижного состава при выполнении погрузочно-разгрузочных работ (по данным США - в два раза);

сократить транспортные расходы (по данным США - на 40 %, по данным японских экономистов - на 35-40 %).

В начале пути развития пакетных перевозок не существовало единого подхода к созданию пакетов (поддонов), их размерным параметрам, параметрам транспортных средств для их перевозки, тары и упаковки. Развитие пакетных перевозок сопровождалось появлением поддонов самых разнообразных по внешним размерам, конструктивным особенностям и назначению. Достаточно сказать, что в настоящее время существуют около 10 тысяч типоразмеров пакетов. Все это привело к затруднению обмена поддонов между предприятиями и странами, недоиспользованию грузоподъемности подвижного состава (табл. 5.8).

Решение этой проблемы связано с созданием системы пакетных перевозок на основе модуля, взаимоувязанного своими размерными параметрами с транспортными средствами, крупнотоннажными контейнерами и упаковкой. Для решения проблемы предлагается три направления. За исходную основную модель первого направления предлагается поддон размером 800x1200 мм. На основе размера данного поддона была разработана и утверждена ISO стандартная международная упаковка размером 400x600 мм, так называемая «золотая модель». Эта упаковка сочетается со стандартным поддоном парка поддонов и размером 1000x1200 мм, использующимся в США, Англии и других странах.

Однако поддон размером 800x1200 мм является неэкономичным средством для контейнерных перевозок, так как стандартный контейнер ISO, принятый позднее, не кратен размерам данного поддона. Сторонники данного направления предлагают ликвидировать стандартный контейнер ISO, имеющий внутреннюю ширину 2330 мм, и сделать контейнер, имеющий внутреннюю ширину 2500 мм или близкую к ней, способный вмещать два поддона длиной 1200 мм. Так сделали представители железных дорог ФРГ, выпустив для внутреннего сообщения контейнер шириной 2500 мм. Для большинства стран такой путь неприемлем, так как в этом случае габаритные размеры контейнера будут превышать по ширине стандартные габаритные размеры транспортного средства.

Таблица 5.8

Использование площади кузовов автомобилей

при их загрузке пакетами размером 800x1200 и 1000x1200

| Марка автомобиля | Размеры пакетов, мм | |||

| 800x1200 | 1000x1200 | |||

| Число пакетов в одном ряду | Использование площади кузова, % | Число пакетов в одном ряду | Использование площади кузова, % | |

| ГАЗ-52-ОЗ | 82,8 | 88,9 | ||

| FA3-53A | 82,8 | 88,9 | ||

| ЗИЛ-130 | 82,5 | |||

| ЭИЛ-133Г | 81,5 | 84,9 | ||

| МАЗ-500А | 84,2 | 84,2 | ||

| КАЗ-608 | ||||

| с п/п КАЗ-717 | 86,4 | 86,4 | ||

| КамАЭ-5320 | 79,6 | 79,6 |

За исходную основную модель для контейнерных перевозок пакетов сторонники второго направления предлагают контейнер ISO, который в настоящее время является единственным универсальным признанным стандартом. Подвижной состав автомобильного транспорта имеет аналогичные размерные параметры, что и контейнер ISO. Так как капитальные вложения на создание специализированного подвижного состава, контейнеров и погрузочно-разгрузочного оборудования для контейнеров значительно превышают капиталовложения на изготовление поддонов и погрузочно-разгрузочного оборудования для них, то предлагаются пакеты с модулем 1100 мм. С учетом допусков (манипуляционный размер, неплотность укладки груза и т. д.) такой пакет будет равен половине внутренней ширины контейнера типа ISO и платформ основных моделей автомобилей. В проекте предложено четыре типоразмера поддонов: 1000x1200 мм, 825x1100, 1100x1320, 1100x1100 мм. В настоящее время поддоны размером 825x1100 и 1100x1100 мм являются национальным стандартом Японии, а поддоны размером 1100x1100 мм применяются также в Австралии, США и других странах.

За исходную величину сторонники третьего направления предлагают условную модульную единицу размером 250x250 мм, на которой должны базироваться все размеры других единиц транспортной системы. Эти предложения не получили поддержки в большинстве развитых стран по следующим причинам: ввиду многообразия продукции, с точки зрения ее объема и других параметров, которая перевозится в пакетах на различных видах транспорта, непрактично иметь единую модель; грузы меняют размер своей упаковки в соответствии с требованиями рынка, техническим прогрессом и с совершенствованием транспортных средств. Поэтому транспортная упаковка, необходимая для предохранения грузов от ударов, всегда будет иметь различные внешние размеры.

В нашей стране было стандартизировано шесть типоразмеров плоских поддонов (ГОСТ 9078-59): 800x1000, 850x1000, 800x1200, 1000x1200, 1200x1600 и 1200x1800 мм. При изменении данного стандарта на ГОСТ 9078-74 были исключены поддоны размерами 800x1000 и 850x1000 мм и введено ограничение по сроку применения поддона размером 1000x1200 мм до 1977 г. Данным стандартом предусматривалось применение только трех размеров поддонов: 800x1200 мм для всех видов транспорта; 1200x1600 и 1200x1800 мм для речного транспорта. С 1978 г. стандартом разрешено применение поддона размером 1000x1200 мм (вновь). Вследствие того, что у нас в стране пакеты в недостаточном количестве перевозятся автомобильным транспортом и в крупнотоннажных контейнерах, а используются главным образом для внутрискладского перемещения и хранения, то большинство организаций не видят их отрицательных качеств, приводящих к низкому использованию грузоподъемности транспортных средств. В свою очередь и автотранспортные организации не выставляют своих требований в связи с нерациональным использованием грузоподъемности подвижного состава при перевозке пакетов на поддонах размером 800x1200 мм. Для достижения максимальной эффективности использования подвижного состава автомобильного транспорта необходимы поддоны с модулем 1100 мм.

Необходимое число поддонов для освоения определенного грузопотока определяется по формуле

где: Ап - потребное число поддонов;

Qп - грузопоток в одном направлении, т/сутки;

qn - грузовместимость поддона, т;

tоп- время оборота поддона, ч;

φ - коэффициент, учитывающий нахождение поддона в ремонте, резерве и т. п. (принимается равным 1,15).

Время оборота поддона

где: tn - продолжительность пребывания поддона в пункте погрузки, ч;

tт - продолжительность транспортирования поддона, ч;

tp - продолжительность пребывания поддона в пункте разгрузки, ч.

Не нашли, что искали? Воспользуйтесь поиском: