ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Переробка кукурудзи в крупу

Подальша обробка передбачає подрібнення кукурудзи у двороторній дробарці або дежермінаторі. Подрібнене зерно кукурудзи просушують, після чого направляють на розсійники для розсортування за крупністю. Схід із пробивного сита з отворами діаметром 6,0 (5,5) мм направляють на повторне подрібнення; сходи із сит з отворами діаметром 4,5 і 3,0 мм провіюють в аспіраторах для відділення легкої домішки і направляють на пневмостоли. Прохід крізь сито з отворами діаметром 3 мм просіюють повторно на ситах з дротяної сітки № 1,4; сходи із сит провіюють і направляють на пневмостоли, проходи сит – у мучку.

На пневмостолах відбувається розподіл продуктів за густиною. Важкі. (ендоспермові) частинки після провіювання спрямовують на шліфування. Продукт, який одержують з двох середніх каналів, залежно від добротності, направляють на шліфування або повторно на пневмостіл. Легкі частинки (зародки) контролюють на окремому пневмостолі, висушують з доведенням до вологості не більше 10 % і після магнітного контролю подають в бункери.

Шліфування подрібнених частинок кукурудзи проводять шляхом послідовної чотириразової обробки в машинах типу А1-ЗШН, оснащених ситовими циліндрами з отворами розміром 1,0×15 мм. Після кожної системи шліфування продукт провіюють в аспіраторах, а потім просіюють у розсійниках для відбору борошна.

Шліфовані крупи сортують за крупністю на п'ять номерів іззастосуванням таких сит (табл. 8).

Таблиця 8

Рекомендовані розміри сит для сортування круп кукурудзяних

| Номер круп | Сито з отворами діаметром, мм | |

| прохід | схід | |

| 4,0 | 3,0 | |

| 3,0 | 2,5 | |

| 2,5 | 2,0 | |

| 2,0 | 1,5 | |

| 1,5 | №063 (ТУ 14-4-1374-86) |

Крупи кожного номеру провіюють і після магнітного контролю направляють на пакування.

4.8.1.3. Контроль крупи і відходів

Контроль борошна проводять на ситі із металевої сітки № 067.

Мучку, одержану в машинах типу А1-ЗШН, а також відібрану розсійниками і відвіяну дуоаспіраторами, контролюють на ситах із металевої сітки № 09. Вміст у мучці подрібнених частинок, одержаних сходом із цього сита, не повинен перевищувати 5 % від її маси.

4.8.2. Крупні крупи для виробництва пластівців і

дрібні для кукурудзяних паличок

Процеси очищення кукурудзи від домішок і виділення зародка слід проводити в тій же послідовності і на тому ж устаткуванні, що й при виробництві п'ятиномерних круп.

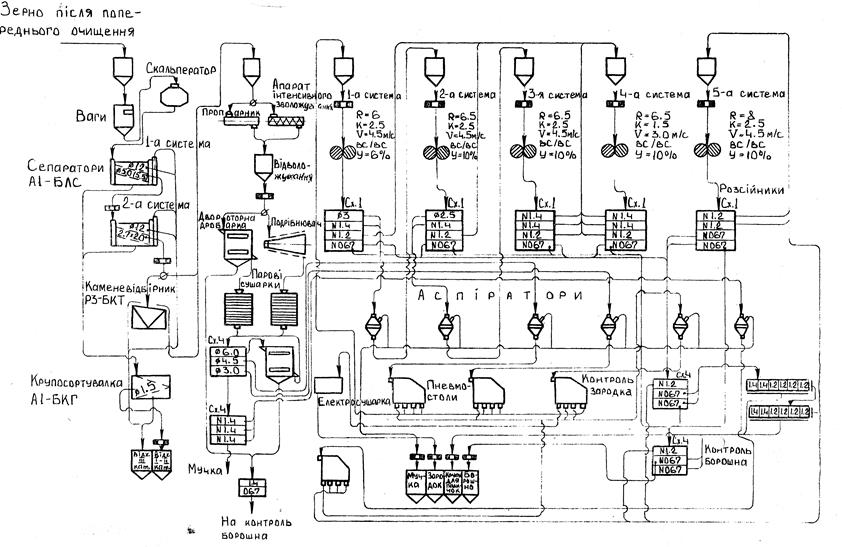

Збагачені продукти з пневмостолів пропускають послідовно через чотири вальцьові системи (рис. 18). Характеристика вальцьових верстатів: кількість рифлів на 1 см на 1, 2, 3, 4-й системах відповідно 16, 18, 22 і 20; ухил рифлів 6 % на 1-й системі, 10 % – на 2-й і 3-й системах і 8 % – на 4-й системі; співвідношення швидкостей – 2,5; колова швидкість швидкообертового вальця на всіх системах – 4 м/с.

Продукти подрібнення після вальцьових верстатів сортують у розсійниках з виділенням дрібних круп для виробництва паличок проходом крізь сито із металевої сітки № 1,2 і сходом із сита № 067, які, спочатку пропустивши крізь розсійник, двічі контролюють на ситовійній машини (сито № 1,2) і після магнітного контролю спрямовують в бункери.

Крупні частки ендосперму з повністю викришеним зародком, одержані з першого пневмостолу, подають на просіювання (сита з отворами діаметром 5 мм). Сходами цих сит відбирають крупні крупи для виробництва пластівців.

Прохід крізь сито із металевої сітки № 09 першої вальцьової системи і відноси аспіраторів, установлених перед пневмостолами, спрямовують в мучку. Вміст у мучці подрібнених частинок, одержаних сходом з сита № 09, не повинен перевищувати 5 % від її маси. З 2-ї, 3-ї і 4-ї розмельних систем відбирають кукурудзяне борошно.

4.8.3. Дрібні крупи для виробництва паличок

Процеси очищення кукурудзи від домішок і виділення зародка проводять в тій же послідовності і на тому ж устаткуванні, що й при виробництві п'ятиномерних шліфованих круп. Збагачений продукт з пневмостолів пропускають послідовно через п'ять вальцьових систем (рис. 19). Характеристика вальцьових верстатів: кількість рифлів на 1 см на 1-й системі – 6, на наступних – 2, 3 і 4-й – 6,5, на 5-й системі – 8; співвідношення швидкостей на перших трьох системах і на 5-й системі – 2,5, на 4-й – 1,5; колова швидкість швидкообертового вальця на перших трьох системах і на 5-й – 4,5 м/с, на 4-й – 3 м/с; ухил рифлів на 1-й системі 6 %, на наступних системах – 10 %.

Продукти подрібнення після вальцьових верстатів сортують в розсійниках з виділенням дрібних круп проходом крізь сито із металевої сітки № 1,2 і сходом із сита № 067, які спочатку пропускають крізь розсійник, двічі контролюють на ситовійній машині (сито № 1,2) і після магнітного контролю направляють в бункер перед фасуванням. Відноси всіх аспіраторів спрямовують в мучку. Вміст у мучці подрібнених частинок, одержаних сходом з сит № 09, не повинен перевищувати 5 % від її маси.

Рис. 18. Схема технологічного процесу виготовлення з кукурудзи круп кукурудзяних крупних для виробництва пластівців і дрібні для кукурудзяних паличок.

Рис. 19. Схема технологічного процесу виготовлення з кукурудзи круп кукурудзяних дрібних для одержання паличок

4.8.4. Крупи кукурудзяні подрібнені

Процеси очищення кукурудзи від домішок і зародка слід проводити в тій же послідовності і на тому ж устаткуванні, що й при виробництві п'ятиномерних круп.

Очищене зерно подрібнюють на крупи за технологічною схемою рис. 20. Схема передбачає три драні системи. Після кожної системи продукти подрібнення просіюють у розсійниках, оснащених ситами з отворами діаметрами 2,5 мм, 2,0 мм і 1,5 мм. Крупний продукт, одержаний сходами із сит з отворами діаметром 2,5 мм, послідовно спрямовують на наступну систему подрібнення. Продукт, який одержують проходом сит діаметром 2,5 мм і сходом із сит діаметром 2,0 мм, об’єднують, провіюють, піддають магнітному контролю і спрямовують в бункер для круп № 1. Аналогічно відбирають крупи № 2. Продукт, одержаний проходом сита діаметром 1,5 мм, додатково просіюють на ситах із металевої сітки № 056 для висівання борошна. Сходом із сита № 056 одержують крупи № 3.

Рис. 20. Схема виробництва круп кукурудзяних подрібнених

Залежно від способу обробки і розмірів крупинок кукурудзяні крупи поділяють на види, вказані в табл. 9.

Кукурудзяні шліфовані крупи залежно від розміру крупинок поділяють на п'ять номерів (1, 2, 3, 4, 5), а крупи кукурудзяні подрібнені – на три номери (1 – крупні, 2 – середні, 3 – дрібні).

Таблиця 9

Види і характеристика кукурудзяних круп

| Вид | Характеристика |

| Крупи кукурудзяні шліфовані | Подрібнені частинки ядра кукурудзи різної форми, одержані шляхом відділення плодових оболонок і зародка, шліфовані, із закругленими гранями |

| Продовження табл. 9 | |

| Крупи кукурудзяні крупні для виробництва пластівців і повітряних зерен | Подрібнені частинки ядра кукурудзи різної форми, одержані шляхом відділення плодових оболонок і зародка |

| Крупи кукурудзяні дрібні для виробництва паличок | Подрібнені частинки ядра кукурудзи різної форми, одержані шляхом відділення оболонок і зародка |

| Крупи кукурудзяні подрібнені | Подрібнені частинки ядра кукурудзи різної форми, одержані шляхом відділення оболонок і зародка |

4.8.5. Вихід та якість готової продукції

Вихід та якість готової крупи наведені в [11, с. 73-79].

Запитання для самоперевірки

1. Які типи зерна кукурудзи використовують для виробництва крупи?

2. В чому полягає відмінність між кукурудзяною крупою шліфованою для виробництва пластівців і для паличок?

3. Який спосіб ВТО застосовують при підготовці кукурудзи до переробки?

4. Які машини застосовують для подрібнення і сортування продуктів подрібнення?

5. Мета виділення зародку із зерна, як проводять дана операцію?

6. Схема переробки кукурудзи в шліфовану крупу.

7. Основні етапи виробництва кукурудзяної крупи.

ТЕМА 5. ВИРОБНИЦТВО ІНШИХ ВИДІВ КРУП

План

5.1. Технологія виробництва швидкорозварюваних круп (ячмінної, пшеничної, горохової)

5.2. Технологія виробництва круп підвищеної поживної цінності

5.3. Технологія виробництва круп, які не потребують варіння

5.4. Технологія виробництва окремих видів круп

5.4.1. Крупи із м'якої пшениці

5.4.2. Крупи горохові подрібнені

5.4.3. Крупи спеціального призначення

5.1. Технологія виробництва швидкорозварюваних круп

(ячмінної, пшеничної, горохової)

Швидкорозварювані ячмінні крупи виробляють з перлових круп № 1, 2, 3, які за якістю відповідають вимогам ГОСТ 5784-60.

Швидкорозварювані пшеничні крупи виробляють з круп типу "Полтавські" № 1, 2, 3, які за якістю відповідають вимогам ГОСТ 276-60.

Швидкорозварювані горохові крупи виробляють з гороху коленого шліфованого, що за якістю відповідає ГОСТ 6201-68.

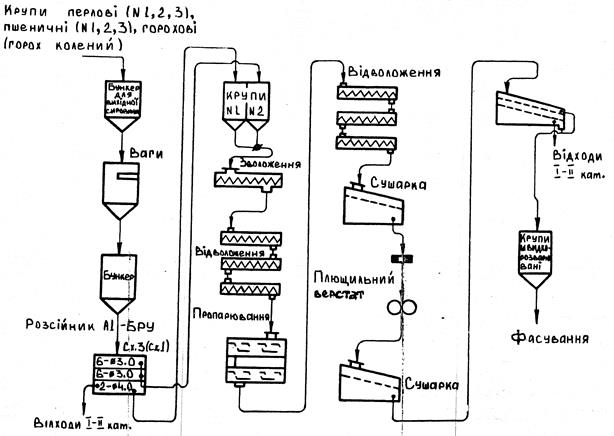

Виробництво швидкорозварюваних круп складається з наступних основних технологічних етапів: зважування і контрольне просіювання сировини, зволожування, первинне відволожування, пропарювання вологих круп, повторне відволожування, підсушування, плющення, висушування плющених круп, просіювання їх, магнітний контроль, фасування і пакування (рис. 21).

Контрольне просіювання сировини здійснюють у розсійниках або крупосортувалках для забезпечення високої вирівняності круп за розмірами.

Відсортовані крупи завантажують в бункер. Кожний номер круп потребує окрему місткість.

Рис. 21. Схема технологічного процесу виробництва круп швидкорозварюваних.

Зволожування круп здійснюють в зволожувальних апаратах до вологості 25...27 %.

Етап зволожування круп можна сумістити з миттям і застосувати для цього машину для миття. Найкраще використовувати теплу воду з температурою 25...27 °С.

Відволожування круп після зволожування, аби запобігти їх злипанню, проводять в бункерах з підігрівачами або в шнеках при мінімальній швидкості обертання лопаток. Тривалість відволожування для всіх видів круп – 40 хв.

Пропарювання круп проводять в шнекових пропарювачах безперервної дії при тиску пари 0,1 МПа та експозиції пропарювання 3 хв. Вологість круп після пропарювання – 28...29 %.

Пропарені крупи проходять процес повторного відволожування. Процес відволожування, здійснюють знову при постійному перемішуванні круп, оскільки після пропарювання вони здатні ще більше злипатися. Тривалість повторного відволожування – 3...40 хв.

Після повторного відволожування крупи підсушують до вологості 23...25 %. Плющення круп проводять в плющильних або вальцьових верстатах при встановленні диференціалу 1:1. При використанні вальцьових верстатів встановлюють такий режим роботи: кількість рифлів – 10 на 1 см; ухил – 8 %, розташування рифлів – сп/сп.

Для плющення можна використовувати і вальці з гладкою поверхнею. Плющення здійснюють при установленні таких зазорів між валками:

для горохових круп – 1,5 – 1,7 мм;

для перлових і пшеничних № 1 – 0,5 мм;

для перлових і пшеничних № 2 – 0,4 мм;

для перлових і пшеничних № 3 – 0,2 мм.

Плющені крупи висушують до вологості не більше 14 %.

Висушені швидкорозварювані крупи піддають ситовому контролю.

При сортуванні швидкорозварюваних круп відбирають утворені під час сушіння грудочки злиплих крупинок (схід із сита з крупними отворами), а також дрібні частинки зруйнованих крупинок і мучку (прохід сходового сита).

Після просіювання готові крупи подають на фасування і пакування в пачки масою 0,5 – 1,0 кг.

Режим роботи транспортного обладнання повинен бути таким, щоб він не спричиняв руйнування плющених круп.

Залежно віл розміру крупинок швидкорозварювані крупи поділяються на номери вказані в табл.10.

Таблиця 10

Не нашли, что искали? Воспользуйтесь поиском: