ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Действия на карьерах

Технология монтажа крупных машин для открытых горных работ в значительной мере зависит от конкретных условий его проведения, которые отличаются большим разнообразием, от конструктивных особенностей самих машин и характеристики мест их применения.

Основным направлением совершенствования технологии монтажа таких машин являются повышение блочности монтируемых сборочных единиц и паралльный укрупненный монтаж максимального числа сборочных единиц с последующим их монтажом крупными блоками.

Роторные экскаваторы, отвалообразователи, перегружатели и ленточные конвейеры к месту их установки доставляют в разобранном виде. Их монтаж ведут на монтажных площадках, размеры которых зависят от количества одновременно собираемых машин, их типа и интенсивности монтажных работ.

На монтажной площадке сооружаются необходимые фундаменты, углубления, якоря, складские и бытовые помещения, мастерские.

При монтаже машин роторных комплексов [2] широко применяют гусеничные и пневмоколесные краны грузоподъемностью до 100т, мощные башенные краны грузоподъемностью 50 – 70 т, решетчатые грузовые мачты грузоподъемностью 75 – 100, высотой подъема до 60 м. В некоторых случаях вместо башенных кранов, отличающихся большой сложностью их монтажа и демонтажа, применяют гусеничные монтажные краны грузоподъемностью до 50 – 100 т. Однако, такие краны недостаточно маневренны и повреждают гусеницами при развороте площадку. При выполнении монтажных работ применяют также железнодорожные и козловые краны, деррик-краны, гидродомкраты, лебедки, тали гидроподъемники.

Кроме железнодорожного транспорта для доставки оборудования на монтажную площадку используют грузовые автомобили и прицепы-тяжеловозы грузоподъемностью 60 – 120 т.

Перед началом монтажа машин роторных комплексов составляют план

производства работ, определяющий объем монтажных работ, графики и расстановку оборудования. В плане указывается порядок монтажа, организация работы грузоподъемных средств, схема расположения сборочных единиц машин для укрупнительной сборки, а также схема фундаментов под опоры монтажных мачт.

Укрупнительная сборка сборочных единиц производится в определенных местах площадки, иногда массой 250 – 300 т. Сборку выполняют специализированные бригады по 5 – 10 человек. Монтаж машины из укрупненных сборочных единиц ведут согласно поэтапной схеме и графику монтажа, где даются время монтажа, описание работ на этапе, масса, до которой ведется сборка сборочной единицы, и подъемные средства.

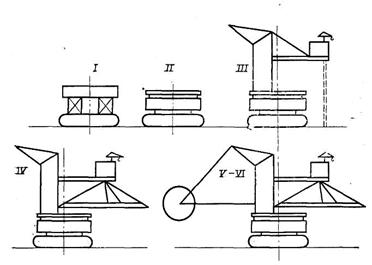

Монтаж роторного экскаватора на гусеничном ходу с невыдвижной стрелой производят по этапам в следующей последовательности [3] (рис. 4.1.):

Этап I. Собирают нижнюю ходовую часть:

на шпальных клетках выставляют обе половины опорной рамы и центровой стакан и с помощью монтажных болтов соединяют их между собой;

по колеям гусениц экскаватора выкладывают гусеничные ленты и на них устанавливают балансирные тележки;

к боковым сторонам опорной рамы подводят и монтажными болтами закрепляют правую и левую балки ходовых механизмов, после чего рассверливают отверстия под заклепки и выполняют клепку стыков;

склепанную раму гусеничной тележки с помощью домкратов поднимают, шпальные клети из под нее убирают и опускают на балансиры, навешивают приводы гусеничных механизмов, блоки натяжных звездочек; монтируют систему смазки, высоковольтный токосъемник, опорно-поворотное устройство, лестницы площадки;

монтируют кабельный барабан и производят разводку кабеля.

|

Рис. 4.1. Поэтапная схема монтажа экскаватора

Этап II. Монтируют поворотную платформу:

на роликовый круг опорно-поворотного устройства устанавливают хвостовую часть поворотной платформы, а затем на монтажных болтах к ней присоединяют переднюю часть поворотной платформы, заводят и закрепляют центральную цапфу, после чего рассверливают отверстия под заклепки и производят клепку стыков;

монтируют лестницы поворотной платформы, устанавливают низковольтный токосъемник, подхваты, рельсовый круг опорно-поворотного устройства отвальной стрелы.

Этап III. Монтируют надстройки:

на поворотную платформу устанавливают нижнюю часть надстройки и после рассверливания отверстий клепают стыки;

на поворотную платформу устанавливают кабины, лестницы, электрооборудование, зубчатый венец опорно-поворотного устройства отвальной стрелы; монтируют централизованную систему густой смазки;

на консоль противовеса устанавливают площадки, воздухосборник, консольный кран, а затем поднимают и монтируют консоли противовеса, после этого укладывают грузы противовеса, монтируют лебедки, вертлюг, пилон, пневмосистему. Сооружают леса и площадки.

Этап IV. Монтируют отвальную стрелу и устанавливают ее на машину:

стрелу укладывают на шпальные клетки, стыкуют раму привода отвального конвейера, монтируют площадки, заводят и вулканизируют конвейерную лету;

стрелу устанавливают и закрепляют на платформе опорно-поворотного устройства; монтируют пилон, тягу пилона и производят запасовку каната лебедки подъема отвальной стрелы.

Этап V. Монтируют роторную стрелу:

Стрелу устанавливают на шпальные клетки, монтируют стрелловой конвейер, площадки, устанавливают вал роторного колеса, подсоединяют натяжное устройство конвейера;

стрелу поднимают и соединяют с поворотной платформой;

монтируют обечайку, роторное колесо, питатель, редуктор привода ротора с муфтой и двигателем, ковши и подвеску стрелы; производят запасовку канатов лебедки подъема стрелы. После окончания монтажа механической части и расстановки электрооборудования производят разводку электрических кабелей по поворотному строению экскаватора.

Этап VI. Производят общую наладку механизмов и опробывание экскаватора под нагрузкой. После опробывания машину передают в эксплуатацию.

Монтаж роторного экскаватора с выдвижной стрелой также производят по этапам [2]. Вначале собирают в крупные блоки сборочные единицы ходовой части. Полностью собранные гусеницы самоходом подводят к раме и стыкуют с ней. В это время в стороне собирают в крупный блок поворотную часть экскаватора, которую затем устанавливают в проектное положение. Поворотную платформу, роликовый круг, зубчатый венец выверяют. Затем монтируют нижнюю надстройку. Металлоконструкции стыкуют укрупненными секциями. После этого поднимают укрупненный блок консоли противовеса, загружают контргрузы, а в кабинах консоли устанавливают оборудование, встраивают лебедки, деррик-краны, грузоподъемные балки. На следующем этапе монтажам устанавливают в проектное положение стрелы ротора и отвальной разгрузочной консоли, монтируют поворотные и подъемные механизмы, производят запасовку и вулканизацию лент. Затем монтируют роторное колесо, ковши ротора привод устанавливают бункер и перегрузочное устройство. После завершения монтажа производят общую наладку и опробывание экскаватора.

Монтаж шагающего отвалообразователя начинается со сборки базы машины, установки лыж, гидроопор, механизма передвижения. Затем монтируют поворотный круг, зубчатый венец, платформу, приводы, гидросистему, ведут электромонтаж. Крупными блоками устанавливают секции нижней надстройки портала. После этого поднимают блоком металлоконструкцию верхней надстройки. Устанавливают в проектное положение канатные блоки, площадки, деррик-краны, лебедки. Поднимают и запасовывают пилон, консоль противовеса. Закладывают в отсеки контргруз.

В дальнейшем монтируют секции и ванты отвальной и приемной стрелы, приводы, бункера, устанавливают конвейерные роликоопоры и навешивают конвейерную ленту. С особой тщательностью производят выверку стрелы отвалообразователя, длина которой достигает 180 м. После завершения монтажа производят наладку механизмов и сдачу машины в эксплуатацию.

Ленточный конвейер представляет собой оборудование с большими габаритами и весом, поэтому монтаж его имеет более высокую трудоемкость и требует более высокой квалификации специалистов, чем монтаж многого другого промышленного оборудования [6].

Конвейерные установки с мощностью привода более 500 кВт монтируют специализированные монтажно-строительные организации, при меньшей мощности – монтажные бригады самого горного предприятия.

Перед монтажом узлы и агрегаты осматривают и очищают от защитной смазки.

Для монтажа ленточных конвейеров [2,3,6,7] согласно проекту прокладывают трассу и готовят площадки под концевые станции и роликовый став. Подготовка площадки заключается в очистке и выравнивании ее. Затем маркшейдер намечает ось конвейера, над которой протягивают струну. Разносят концевые, линейные секции по трассе конвейера и приступают к монтажу.

Монтаж приводных и концевых станций обычно проводят методом укрупненной сборки узлов, чтобы сократить время монтажа. Тяжелые приводные и натяжные станции монтируют при помощи передвижных консольных кранов на пневмоколесном или гусеничном ходу.

Особую ответственность требует ориентировка приводной станции и роликового става в плане. Так, при установке приводных барабанов не допускается отклонение от перпендикулярности осей барабана и конвейера более чем на 0,5 мм на 1000 м длины, смещение середины барабана относительно продольной оси конвейера не должно быть выше 2 мм. Жесткие требования предъявляются и к другим барабанам конвейера – натяжным, отклоняющим [7]. При монтаже роликового става металлоконструкции укладывают по струне, протянутой над осью конвейера, так что появляется возможность проверить соосность става и оси конвейера (отклонение середины роликоопоры от продольной оси конвейера не должно превышать 3 мм).

Такие жесткие требования объясняются чувствительностью конвейерной ленты к прямолинейности движения и высокой скоростью движения. При отклонении ленты от центральной оси происходит быстрый выход ее из строя.

Последними из металлического оборудования монтируются погрузочные, разгрузочные и очистные устройства.

После холостого испытания приводов с помощью кранов, лебедок, тракторов навешивается конвейерная лента.

Для укладки ленты на обеих ветвях конвейера рулон ленты укрепляют на козлах или подвешивают на стропах к крюку консольного крана со стороны концевой (натяжной) станции. Конец ленты с помощью специальной зажимной или привулканизированной рамки крепят к тросу, длина которого не меньше удвоенной длины конвейера.

Трос укладывают на роликоопоры порожняковой ветви, перекидывают через головной барабан и протягивают по роликоопорам грузовой ветви к лебедке. При наматывании троса на барабан лебедки лента сматывается с рулона и укладывается на грузовой, а затем, обогнув концевой барабан, на порожняковую ветви конвейера. При замене ленты вместо троса используют заменяемуюленту. После монтажа всех узлов и электрооборудования необходимо провести тщательный осмотр и затем обкатку конвейера (» 42 ч).

Забойные и отвальные конвейеры монтируют на шпальном основании для передвижки в процессе продвижения фронта работ. Торцовый конвейер должен и меть достаточный запас длины, чтобы в течение года его не надо было передвигать. Магистральные конвейеры монтируют, как правило, на более длинный период эксплуатации. Уклоны конвейерных трасс не должны превышать 18 – 250.

Конвейерные ленты выпускаются отрезками до 400 м. Поэтому для достижения требуемой длины их необходимо стыковать. Стыковка ленты производится двумя способами – вулканизацией и механическим соединением. Промежуточные стыки обычно выполняют в мастерской, а стыковка замыкающего последнего стыка производится на самом конвейере. При этом на рабочей ветви конвейера снимают несколько секций роликов (» 4 – 6 м длиной)и на освободившееся место укладывают деревянный щит, размеры которого по ширине на 200 – 300 мм шире рамы конвейера, а подлине на 1 м длиннее стыка ленты. На рабочем месте устанавливается переносный вулканизационный пресс или другое необходимое оборудование.

Значительную прочность стыка (до 80 % от прочности ленты) обеспечивает стыковка методом вулканизации (горячей и холодной).

Собственно процесс стыковки лент методами вулканизации состоит из трех последовательных операций: 1) разделка стыкуемых концов ленты,

2) сборка (монтаж) стыка, 3) вулканизация стыка.

Подробнее вопросы монтажа ленточных конвейеров и стыковки лент различного типа описаны в книге [6].

Не нашли, что искали? Воспользуйтесь поиском: