ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Способы смазывания подшипников качения пластичным материалом 1 страница

Пластичные смазочные материалы применяют в тех случаях, когда специальное охлаждение опор не требуется, например, при смазывании радиально-упорных шарикоподшипников с углом контакта 12°…18° при d·n = (5...6) · 105 мм · мин-1, других опор при d·n = (3...3,5) · 105 мм · мин-1.

Пластичный смазочный материал особенно целесообразно применять в автономных шпиндельных узлах, не имеющих зубчатых передач, которые обычно смазываются жидким маслом, а также в шпиндельных узлах, расположенных вертикально или наклонно, при этом их уплотнения становятся более простыми.

При проектировании шпиндельных узлов с подшипниками, смазываемыми пластичным материалом, следует определить минимально необходимый для опоры объем материала, сделать прогноз его срока службы, предусмотреть надежные уплотнения узла как со стороны коробки скоростей, так и с наружной стороны. Излишний смазочный материал в опоре вызывает ее повышенный нагрев, поэтому объем материала в опоре не должен превышать требуемого минимума. Объем масла, которое должно быть заложено в опору, определяется по формуле:

Q=dm·B·k, см3

где dm — средний диаметр подшипника, мм;

- В — ширина подшипника, мм (для упорных и упорно-радиальных шарикоподшипников вместо В подставляют высоту подшипника);

- k — коэффициент, равный 0,01; 0,015; 0,02; 0,03; 0,04 для подшипников, имеющих диаметр отверстия соответственно 40...100, 100...130, 130...160, 160...200, 200 и более миллиметров.

Периодически в опоры необходимо вводить дополнительные объемы масла:

Q= D·B·k1, см3

где D и В — наружный диаметр и ширина подшипника, мм;

k1 — коэффициент, зависящий от периодичности пополнения подшипника смазочным материалом: при ежедневном пополнении k1 = 0,0012...0,0015; при еженедельном k1 = 0,0015..,0,002; при пополнении раз в месяц k1 = 0,002...0,003; при пополнении раз в год k1 = 0,003...0,0045.

Дополнительно вводимые объемы смазочного материала могут быть увеличены в случае неблагоприятных внешних факторов, действующих на подшипник (запыленность), или при отсутствии опасности переполнения подшипника (имеет большой корпус).

Применяется минимальное смазывание малыми дозами литиевого или барий-литиевого смазочного материала, способного работать при высокой частоте вращения подшипника. Под действием центробежных сил лишний смазочный материал вытесняется с дорожек качения в предусмотренную для него полость. На дорожках качения остается всего несколько кубических миллиметров масла, обеспечивающих предельную быстроходность подшипников, которая только на 30—35 % ниже быстроходности при использовании жидкого смазочного материала.

Срок замены смазочного материала в опоре прецизионного шпинделя определяют в зависимости от его частоты вращения n, предельной частоты вращения подшипника п п при смазывании пластичным материалом и коэффициента k, зависящего от типа подшипника:

Тип подшипника: k

радиальный шариковый 1,8

радиально-упорный шариковый 1,4

радиальный роликовый 1

упорный шариковый 1

радиально-упорный роликовый 0,8

упорный роликовый 0,3

Вычисляют коэффициент т = k·п п /n и находят срок замены масла Т,ч:

т Т т Т

1,0 50...1000 3,5 4800...5600

1,1 850...1300 3,8 5300...6100

1,2 1000...1500 4,2 5800...6800

1,3 1250...1700 5,0 7000...7900

1,45 1500...1900 5,5 7700...8700

1,6 1800...2200 6 8500...95000

1,8 2100...2500 6,7 9300...10000

2 2400...3000 7,4 10000...11000

2,2 2700...3300 8,1 11000...12500

2,4 3000...3700 9 12000...13500

2,6 3400...4000 20,0 24000...25000

2,9 3900...4500 50 48000...50000

3,2 4200...5000

Когда станок работает с переменной частотой вращения шпинделя, срок замены смазочного материала определяют по формуле:

,

,

где qi — доля времени работы станка с частотой вращения шпинделя пi;

Тi — срок службы смазочного материала в подшипнике при вращении с постоянной частотой пi;

l — число ступеней частоты вращения.

СПИСОК ЛИТЕРАТУРЫ

1. Колев, Н.С. Металлорежущие станки: Учебное пособие / Н.С.Колев, Л.В.Красниченко, Н.С.Никулин. – М.: Машиностроение, 1980. – 500 с.

2. Кочергин, А.И.Конструирование и расчёт металлорежущих станков и станочных комплексов: Учебное пособие. Минск: Вышэйшая школа, 1991. – 382 с.

3. Оборудование машиностроительных предприятий: Учебник / А. Г. Схиртладзе, В. И. Выходец, Н. И. Никифоров, Я. Н. Отений / ВолгГТУ, Волгоград, 2005. – 128 с.

4. Проников, А.С. Проектирование металлорежущих станков и станочных систем: Справочник-учебник. В 3 т.

Т.1: Проектирование станков. / А.С.Проников, О.И.Аверьянов, Ю.С.Апполонов. Под ред. А.С.Проникова. – М.: Машиностроение, 1994. – 444 с.

5. Проников, А.С. Проектирование металлорежущих станков и станочных систем: Справочник-учебник. В 3 т.

Т.2: Расчёт и конструирование узлов и элементов станков. / А.С.Проников, Е.И.Борисов, В.В.Бушуева. Под ред. А.С.Проникова. – М.: Машиностроение, 1995. – 371 с.

6. Пуш, В.Э. Металлорежущие станки: Учебник для машиностроительных вузов. / В.Э.Пуш, В.Г.Беляев, А.А.Гаврюшкин. Под ред. В.Э.Пуша. – М.: Машиностроение, 1985 – 256 с.

7. Технологическое оборудование машиностроительных производств: Учеб. пособие для машиностроит. спец. вузов/А.Г. Схиртладзе, В. Ю. Новиков; Под ред. Ю.М. Соломенцева.— 2-е изд., перераб. и доп.-— М.: Высш. шк., 2001 — 407 с: ил.

Приложение

Таблица 1

Нормальные ряды чисел в станкостроении

| Значения знаменателя ряда φ | Значения знаменателя ряда φ | Значения знаменателя ряда φ | ||||||||||||||||||||

| 1,06 | 1,12 | 1,26 | 1,41 | 1,58 | 1,78 | 1,06 | 1,12 | 1,26 | 1,41 | 1,58 | 1,78 | 1,06 | 1,12 | 1,26 | 1,41 | 1,58 | 1,78 | |||||

| 1,06 | 10,6 | |||||||||||||||||||||

| 1,12 | 1,12 | 11,2 | 11,2 | 11,2 | ||||||||||||||||||

| 1,18 | 11,8 | |||||||||||||||||||||

| 1,25 | 1,25 | 1,25 | 12,5 | 12,5 | 12,5 | |||||||||||||||||

| 1,32 | 13,2 | |||||||||||||||||||||

| 1,4 | 1,4 | 1,4 | ||||||||||||||||||||

| 1,5 | ||||||||||||||||||||||

| 1,6 | 1,6 | 1,6 | 1,6 | |||||||||||||||||||

| 1,7 | ||||||||||||||||||||||

| 1,8 | 1,8 | 1,8 | ||||||||||||||||||||

| 1,9 | ||||||||||||||||||||||

| 2,0 | 2,0 | 2,0 | 2,0 | |||||||||||||||||||

| 2,12 | 21,2 | |||||||||||||||||||||

| 2,24 | 2,24 | 22,4 | 22,4 | 22,4 | ||||||||||||||||||

| 2,36 | 23,6 | |||||||||||||||||||||

| 2,5 | 2,5 | 2,5 | 2,5 | |||||||||||||||||||

| 2,65 | 26,5 | |||||||||||||||||||||

| 2,8 | 2,8 | 2,8 | ||||||||||||||||||||

| 3,0 | ||||||||||||||||||||||

| 3,15 | 3,15 | 3,15 | 3,15 | 31,5 | 31,5 | 31,5 | 31,5 | 31,5 | 31,5 | |||||||||||||

| 3,35 | 33,5 | |||||||||||||||||||||

| 3,55 | 3,55 | 35,5 | 35,5 | |||||||||||||||||||

| 3,75 | 37,5 | |||||||||||||||||||||

| 4,0 | 4,0 | 4,0 | 4,0 | 4,0 | ||||||||||||||||||

| 4,25 | 42,5 |

| ||||||||||||||||||||

| 4,5 | 4,5 | |||||||||||||||||||||

| 4,75 | 47,5 | |||||||||||||||||||||

| 5,0 | 5,0 | 5,0 | ||||||||||||||||||||

| 5,3 | ||||||||||||||||||||||

| 5,6 | 5,6 | 5,6 | 5,6 | |||||||||||||||||||

| 6,0 | ||||||||||||||||||||||

| 6,3 | 6,3 | 6,3 | 6,3 | |||||||||||||||||||

| 6,7 | ||||||||||||||||||||||

| 7,1 | 7,1 | |||||||||||||||||||||

| 7,5 | ||||||||||||||||||||||

| 8,0 | 8,0 | 8,0 | 8,0 | |||||||||||||||||||

| 8,5 | ||||||||||||||||||||||

| 9,0 | 9,0 | |||||||||||||||||||||

| 9,5 | ||||||||||||||||||||||

Примечания: 1. Нормаль распространяется на ряды чисел оборотов, подач, мощностей, размеров и других параметров.

2. Ряды чисел более 1000 и менее 1 получаются умножением или делением табличных данных на 1000.

3. Числа оборотов ряда должны отклоняться от табличных значений не более чем на  . Кроме того, в приводе от асинхронного электродвигателя допускается смещение ряда в сторону уменьшения до 5% от чисел ряда, подсчитанных по синхронному числу оборотов. . Кроме того, в приводе от асинхронного электродвигателя допускается смещение ряда в сторону уменьшения до 5% от чисел ряда, подсчитанных по синхронному числу оборотов.

|

| Таблица 2 Параметры технической характеристики асинхронных электродвигателей серии 4A | |||||||||||||||||||||||||||

| Тип электро-двигателя | Мощ-ность, кВт | При нормальной мощности | IП/IН | MП/MН | Mmin/MН | Mmax/MН | Маховый момент ротора, H·м2 | ||||||||||||||||||||

| частота враще-ния, 1/мин | ток статора при напря-жении 380 В, А | КПД, % | cos φ | ||||||||||||||||||||||||

| Синхронная частота вращения 750 1/мин | |||||||||||||||||||||||||||

| 4A71B8У3 | 0,25 | 1,05 | 0,65 | 1,6 | 1,4 | 1,7 | 0,074 | ||||||||||||||||||||

| 4A80A8У3 | 0,37 | 1,4 | 61,5 | 0,65 | 3,5 | 1,6 | 1,2 | 1,7 | 0,135 | ||||||||||||||||||

| 4A80B8У3 | 0,55 | 0,65 | 3,5 | 1,6 | 1,2 | 1,7 | 0,162 | ||||||||||||||||||||

| 4A90L8А3 | 0,75 | 2,7 | 0,62 | 3,5 | 1,6 | 1,4 | 1,9 | 0,27 | |||||||||||||||||||

| 4A90L8У3 | 1,1 | 3,5 | 0,68 | 3,5 | 1,6 | 1,4 | 1,9 | 0,345 | |||||||||||||||||||

| 4A100L8У3 | 1,5 | 4,7 | 0,65 | 1,6 | 1,3 | 1,9 | 0,52 | ||||||||||||||||||||

| 4A112M8У3 | 2,2 | 6,18 | 76,5 | 0,71 | 1,9 | 1,5 | 2,2 | 0,7 | |||||||||||||||||||

| 4A112M8У3 | 7,8 | 0,74 | 1,9 | 1,5 | 2,2 | ||||||||||||||||||||||

| 4A132S8У3 | 10,3 | 0,7 | 5,5 | 1,9 | 1,7 | 2,6 | 1,7 | ||||||||||||||||||||

| 4A132M8У3 | 5,5 | 13,6 | 0,74 | 5,5 | 1,9 | 1,7 | 2,6 | 2,3 | |||||||||||||||||||

| 4A160S8У3 | 7,5 | 17,7 | 0,75 | 1,4 | 2,2 | 5,5 | |||||||||||||||||||||

| 4A160M8У3 | 25,6 | 0,75 | 1,4 | 2,2 | 7,2 | ||||||||||||||||||||||

| Синхронная частота вращения 1000 1/мин | |||||||||||||||||||||||||||

| 4A63A643 | 0,18 | 0,78 | 0,62 | 2,2 | 1,5 | 2,2 | 0,0694 | ||||||||||||||||||||

| 4A63B6У3 | 0,25 | 1,04 | 0,62 | 2,2 | 1,5 | 2,2 | 0,086 | ||||||||||||||||||||

| 4A71A6У3 | 0,37 | 1,26 | 64,5 | 0,69 | 1,8 | 2,2 | 0,067 | ||||||||||||||||||||

| 4A71B6У3 | 0,55 | 1,74 | 67,5 | 0,71 | 1,8 | 2,2 | 0,081 | ||||||||||||||||||||

| 4A80A6У3 | 0,75 | 2,24 | 0,74 | 1,6 | 2,2 | 0,0019 | |||||||||||||||||||||

| 4A80B6У3 | 1,1 | 3,05 | 0,74 | 1,6 | 2,2 | 0,0018 | |||||||||||||||||||||

| 4A90L6У3 | 1,5 | 4,1 | 0,74 | 4,5 | 1,7 | 2,2 | 0,294 | ||||||||||||||||||||

| 4A100L6У3 | 2,2 | 5,65 | 0,73 | 1,6 | 2,2 | 0,524 | |||||||||||||||||||||

| 4A112MA6У3 | 7,4 | 0,76 | 1,8 | 2,5 | 0,7 | ||||||||||||||||||||||

| 4A112MB6У3 | 9,13 | 0,81 | 1,8 | 2,5 | 0,8 | ||||||||||||||||||||||

| 4A132S6У3 | 5,5 | 12,2 | 10,8 | 6,5 | 1,8 | 2,5 | 1,6 | ||||||||||||||||||||

| Окончание табл. 2 | |||||||||||||||||||||||||||

| 4A132M6У3 | 7,5 | 16,5 | 85,5 | 0,81 | 6,5 | 1,8 | 2,5 | 2,3 | |||||||||||||||||||

| Синхронная частота вращения 1500 1/мин | |||||||||||||||||||||||||||

| 4A50A4У3 | 0,06 | 0,81 | 0,6 | 2,5 | 1,7 | 2,2 | 0,0011 | ||||||||||||||||||||

| 4A50B4У3 | 0,09 | 0,42 | 0,6 | 2,5 | 1,7 | 2,2 | 0,001 | ||||||||||||||||||||

| 4A56A4У3 | 0,12 | 0,44 | 0,66 | 3,5 | 2,1 | 1,5 | 2,2 | 0,028 | |||||||||||||||||||

| 4A56B4У3 | 0,18 | 0,66 | 0,64 | 3,5 | 2,1 | 1,5 | 2,2 | 0,0315 | |||||||||||||||||||

| 4A63A4У3 | 0,25 | 0,85 | 0,65 | 1,5 | 2,2 | 0,0495 | |||||||||||||||||||||

| 4A63B4У3 | 0,37 | 1,2 | 0,69 | 1,5 | 2,2 | 0,055 | |||||||||||||||||||||

| 4A71A4У3 | 0,55 | 1,7 | 0,7 | 4,5 | 1,8 | 2,2 | 0,052 | ||||||||||||||||||||

| 4A71B4У3 | 0,75 | 2,17 | 0,73 | 4,5 | 1,8 | 2,2 | 0,057 | ||||||||||||||||||||

| 4A80A4У3 | 1,1 | 2,76 | 0,81 | 1,6 | 2,2 | 0,129 | |||||||||||||||||||||

| 4A80B4У3 | 1,5 | 3,67 | 0,83 | 1,6 | 2,2 | 0,133 | |||||||||||||||||||||

| 4A90L4У3 | 2,2 | 5,02 | 0,83 | 2,1 | 1,6 | 2,4 | 0,224 | ||||||||||||||||||||

| 4A100S4У3 | 6,7 | 0,83 | 1,6 | 2,4 | 0,347 | ||||||||||||||||||||||

| 4A100L4У3 | 8,6 | 0,84 | 1,6 | 2,4 | 0,45 | ||||||||||||||||||||||

| 4A112M4У3 | 5,5 | 11,5 | 85,5 | 0,85 | 1,6 | 2,2 | 0,7 | ||||||||||||||||||||

| 4A132S4У3 | 7,5 | 11,1 | 87,5 | 0,86 | 7,5 | 2,2 | 1,7 | 1,1 | |||||||||||||||||||

| 4A132M4У3 | 86,5 | 0,87 | 7,5 | 2,2 | 1,7 | 1,6 | |||||||||||||||||||||

| Синхронная частота вращения 3000 1/мин | |||||||||||||||||||||||||||

| 4A50A2У3 | 0,09 | 0,32 | 0,7 | 1,8 | 2,2 | 0,001 | |||||||||||||||||||||

| 4A50B2У3 | 0,12 | 0,32 | 0,7 | 1,8 | 2,2 | 0,0011 | |||||||||||||||||||||

| 4A56A2У3 | 0,18 | 0,76 | 1,5 | 2,2 | 0,0166 | ||||||||||||||||||||||

| 4A56B2У3 | 0,25 | 0,77 | 1,5 | 2,2 | 0,0186 | ||||||||||||||||||||||

| 4A63A2У3 | 0,37 | 0,93 | 0,86 | 4,5 | 1,5 | 2,2 | 0,0305 | ||||||||||||||||||||

| 4A63B2У3 | 0,55 | 1,33 | 0,86 | 4,5 | 1,5 | 2,2 | 0,036 | ||||||||||||||||||||

| 4A71A2У3 | 0,75 | 1,7 | 0,87 | 5,5 | 1,5 | 2,2 | 0,039 | ||||||||||||||||||||

| 4A71B2У3 | 1,1 | 2,5 | 77,5 | 0,87 | 5,5 | 1,5 | 2,2 | 0,042 | |||||||||||||||||||

| 4A30A2У3 | 1,5 | 3,3 | 0,85 | 6,5 | 2,1 | 1,4 | 2,6 | 0,073 | |||||||||||||||||||

| 4A30B2У3 | 2,2 | 4,7 | 0,87 | 6,5 | 2,1 | 1,4 | 2,6 | 0,085 | |||||||||||||||||||

| 4A90L2У3 | 6,1 | 84,5 | 0,88 | 6,5 | 2,1 | 1,6 | 2,5 | 0,141 | |||||||||||||||||||

| 4A100S2У3 | 7,8 | 86,5 | 0,89 | 7,5 | 1,6 | 2,5 | 0,237 | ||||||||||||||||||||

| 4A100L2У3 | 5,5 | 10,5 | 87,5 | 0,91 | 7,5 | 1,6 | 2,5 | 0,3 | |||||||||||||||||||

| 4A112M2У3 | 7,5 | 14,9 | 87,5 | 0,88 | 7,5 | 1,8 | 2,8 | 0,4 | |||||||||||||||||||

| 4A132M2У3 | 21,2 | 0,9 | 7,5 | 1,7 | 1,5 | 2,8 | 0,9 | ||||||||||||||||||||

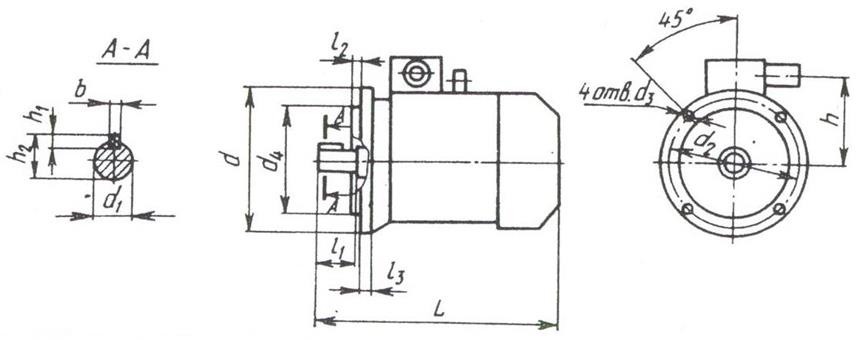

| Таблица 3 Габаритные и присоединительные размеры (мм) асинхронных электродвигателей исполнений M300, M302 и M303 | |||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

| Тип двигателя | Число полюсов | L | h | d | l1 | l2 | l3 | d1 | d2 | d3 | d4 | b | h1 | h2 | Масса, кг | ||||||||||||

| 4AA56 | 2; 4 | 4,4 | |||||||||||||||||||||||||

| 4AA63 | 2; 4 | 3,5 | |||||||||||||||||||||||||

| 4A71 | 2; 4; 6 | 3,5 | 15,7 | ||||||||||||||||||||||||

| 4A80A | 2; 4; 6; 8 | 3,5 | 18,3 | ||||||||||||||||||||||||

| 4A80B | 2; 4; 6; 8 | 0,32 | 3,5 | 21,3 | |||||||||||||||||||||||

| 4A90L | 2; 4; 6; 8 | ||||||||||||||||||||||||||

| 4A100S | 2; 4; 6; 8 | ||||||||||||||||||||||||||

| 4A100L | 2; 4; 6; 8 | 42,8 | |||||||||||||||||||||||||

| 4A112M | 2; 4; 6; 8 | ||||||||||||||||||||||||||

| 4A132S | 2; 4; 6; 8 | ||||||||||||||||||||||||||

| 4A132M | 2; 4; 6; 8 | ||||||||||||||||||||||||||

Не нашли, что искали? Воспользуйтесь поиском: