ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

яя я яяя я яяя я я яяя я ввввв яяяя ввввв яяяяя в ввя 33 страница

Кроме испытаний водой на прочность, газопроводы, а также трубопроводы для токсичных газов испытывают на герметичность воздухом при пробном давлении, равном рабочему. Отсутствие утечки воздуха из соединений проверяют мыльным раствором или погружением узлов в ванну с водой.

Газопроводы прокладывают с небольшим уклоном в сторону движения газа, а буферную емкость снабжают в нижней части спускной трубой с краном для систематического удаления водяного конденсата и масла. Паропроводы снабжают конденсатоотводчиками, которые позволяют предотвратить возникновение гидравлических ударов и пробок. Во избежание возникновения напряжений от тепловых деформаций, особенно в наземных газопроводах, устраивают специальные компенсаторы в виде п-образного участка.

Трубопроводы со сжиженными газами прокладывают на расстоянии не менее 0,5 м от трубопроводов с горячим рабочим телом, при этом последние изолируют, а трубопроводы с легко замерзающими газами монтируют рядом с паропроводами и трубопроводами горячей воды. Для предотвращения ожогов кислотами и щелочами фланцевые соединения трубопроводов закрывают защитными кожухами. Трубопроводы для транспортирования жидкого и газообразного кислорода периодически, а также после каждого ремонта обезжиривают. Для обезжиривания используют тетрахлорид углерода, трихлор- этилен или тетрахлорэтилен.

Трубопроводы, по которым в зону реакции к аппарату или устройству подаются горючее и окислитель, оборудуют специальными устройствами: автоматическими задвижками, обратными клапанами, гидравлическими затворами, огне- и взрывопреградителями.

Стационарные сосуды, баллоны для хранения и перевозки сжатых, сжиженных и растворенных газов: баллоны (ГОСТ 949—73*) изготовляют малой (0,4...12 л), средней (20...50 л) и большой (80...500 л) вместимости. Баллоны малой и средней вместимости изготовляют из углеродистой стали на рабочее давление 10, 15 и 20 МПа, из легированной стали — на 15 и 20 МПа У горловины каждого баллона на сферической части выбивают следующие данные: товарный знак предприятия-изготовителя, дату (месяц и год) изготовления (последнего испытания) и год следующего испытания; вид термообработки (нормализация, закалка с отпуском); рабочее и пробное гидравлическое давление, МПа; вместимость баллона, л; массу баллона, кг; клеймо ОТК; обозначение действующего стандарта.

Наружная поверхность баллонов окрашивается в определенный цвет, на нее наносится соответствующая надпись и сигнальная полоса. Окраска баллонов для наиболее часто используемых промышленных газов приведена ниже:

| Газ | Окраска баллонов | Надпись | Цвет надписи | Цвет полосы |

| Азот | Черная | Азот | Желтый | Коричневый |

| Аммиак | Желтая | Аммиак | Черный | Коричневый |

| Аргон, чистый | Серая | Аргон, чистый | Зеленый | Зеленый |

| Ацетилен | Белая | Ацетилен | Красный | Красный |

| Водород | Темно-зеленая | Водород | Красный | Красный |

| Воздух | Черная | Сжатый воздух | Белый | Белый |

| Гелий | Коричневая | Гелий | Белый | Белый |

| Кислород | Голубая | Кислород | Черный | Черный |

| Диоксид угле | Черная | Диоксид угле | Желтый | Желтый |

| рода | рода |

Для горючих и негорючих газов, не обозначенных в ПБОЗ-576—03 (Правила устройства и безопасной эксплуатации сосудов, работающих под давлением), предусмотрена следующая гамма цветов:

Газы Окраска баллонов Надпись Цвет надписи Цвет полосы

Все другие го- Красная Наименование Белый Белый

рючие газы газа

Все другие не- Черная Наименование Желтый Желтый

горючие газы газа

Сигнальная окраска баллонов и цистерн позволяет исключить образование смеси «горючее — окислитель» вследствие заполнения емкостей рабочим телом, для которого они не предназначены.

Для предотвращения проникновения в опорожненный баллон посторонних газов, а также для определения (в необходимых случаях), какой газ находится в баллоне, или герметичности баллона и его арматуры заводы-наполнители принимают опорожненные баллоны с остаточным давлением не менее 0,05 МПа, а баллоны для растворенного ацетилена — не менее 0,05 и не более 0,1 МПа.

Взрыв ацетиленовых баллонов может быть вызван старением пористой массы (активированного угля в ацетоне), в которой растворяется ацетилен. Образование смеси горючее — окислитель в кислородных баллонах чаще всего связано с попаданием в его вентиль масел; в водородных — с загрязнением их кислородом, а также с появлением в них окалины.

Действующие в настоящее время Правила устройства и безопасной эксплуатации сосудов, работающих под давлением (ПБОЗ-576—03), распространяются на:

367. сосуды, работающие под давлением воды с температурой выше 115°С или другой жидкости с температурой, превышающей температуру кипения при давлении 0,07 МПа, без учета гидростатического давления;

368. сосуды, работающие под давлением пара или газа свыше 0,07 МПа;

369. баллоны, предназначенные для транспортирования и хранения сжатых, сжиженных и растворенных газов под давлением свыше 0,07 МПа;

370. цистерны и бочки для транспортирования и хранения сжиженных газов, давление паров которых при температуре до 50°С превышает давление 0,07 МПа;

371. цистерны и сосуды для транспортирования или хранения сжатых, сжиженных газов, жидкостей и сыпучих тел, в которых давление выше 0,07 МПа создается периодически для их опорожнения;

372. барокамеры.

Правила не распространяют своего действия на:

373. сосуды, изготавливаемые в соответствии с «Правилами устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок», утвержденными Госатомэнер- гонадзором России, а также сосуды, работающие с радиоактивной средой;

374. сосуды вместимостью не более 0,025 м3 независимо от давления, используемые для научно-экспериментальных целей;

375. сосуды и баллоны вместимостью не более 0,025 м3, у которых произведение давления в МПа на вместимость в м3 не превышает 0,02;

376. сосуды, работающие под давлением, создающимся при взрыве внутри их в соответствии с технологическим процессом;

377. сосуды, работающие под вакуумом;

378. сосуды, состоящие из труб с внутренним диаметром не более 150 мм без коллекторов, а также с коллекторами, выполненными из труб с внутренним диаметром не более 150 мм, а также рад других типов сосудов (сосуды, устанавливаемые на морских и речных судах, самолетах и других летательных аппаратах; воздушные резервуары тормозного оборудования подвижного состава железнодорожного транспорта, автомобилей и других средств передвижения; сосуды специального назначения военного ведомства и т. д.);

379. сосуды, на которые распространяется действие «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением», до пуска их в эксплуатацию должны быть зарегистрированы в органах Госгортехнадзора России. Исключение составляют:

380. сосуды 1-й группы, работающие при температуре стенки не выше 200°С, у которых произведение давления в МПа на вместимость в м3 не превышает 0,05, а также сосуды 2, 3, 4-й групп, работающие при указанной выше температуре, у которых произведение давления в МПа на вместимость в м3 не превышает 0,1 (к первой группе относятся сосуды, содержащие взрывоопасные и пожароопасные среды, или вещества 1-го и 2-го классов опасности по ГОСТ 12.1.007 независимо от температуры стенки и расчетного давления (выше 0,07 МПа). 2, 3,4-я группы сосудов определяются расчетным давлением и температурой стенки, при условии, что сосуд не содержит среду, указанную для группы 1);

381. аппараты воздухоразделительных установок и разделения газов, расположенные внутри теплоизоляционного кожуха;

382. резервуары воздушных электрических переключателей;

383. бочки для перевозки сжиженных газов, баллоны вместимостью до 100 л включительно, установленные стационарно, а также предназначенные для транспортировки и (или) хранения сжатых, сжиженных и растворенных газов;

384. генераторы (реакторы) для получения водорода, используемые гидрометеорологической службой;

385. сосуды, включенные в закрытую систему добычи нефти и газа (от скважин до магистрального трубопровода);

386. сосуды для хранения или транспортировки сжиженных газов, жидкостей и сыпучих тел, находящиеся под давлением периодически при их опорожнении;

387. сосуды со сжатым и сжиженным газами, предназначенные для обеспечения топливом двигателей транспортных средств, на которых они установлены;

388. сосуды, установленные в подземных горных выработках.

Для обеспечения безопасной и безаварийной эксплуатации сосуды и аппараты, работающие под давлением, должны подвергаться техническому освидетельствованию после монтажа и пуска в эксплуатацию периодически в процессе эксплуатации, а в необходимых случаях и внеочередному освидетельствованию.

Объемы, методы и периодичность технического освидетельствования оговариваются изготовителем и указываются в инструкциях по монтажу и эксплуатации. В случае отсутствия таких указаний техническое освидетельствование проводится по указанию «Правил» ПБ10-115—96. Так, для сосудов, не подлежащих регистрации в органах Госгортехнадзора России, установлена следующая периодичность: гидравлические испытания пробным давлением один раз в восемь лет, наружный и внутренний осмотр один раз в два года при работе со средой, вызывающей разрушение и физико-химическое превращение материала (коррозия и т. п.) со скоростью не более 0,1 мм в год и 12 месяцев при скорости более 0,1 мм в год.

Сроки и объемы освидетельствований других типов сосудов и баллонов, зарегистрированных и не зарегистрированных в органах Госгортехнадзора России, также устанавливаются в зависимости от условий эксплуатации (скорость физико-химических превращений) и типа сосуда.

При гидравлических испытаниях емкость заполняют водой, после чего давление воды плавно повышают до значений пробного давления, указанного в табл. 12.7.

Применяемая вода должна иметь температуру не ниже 5 и не выше 40°С, если иное не оговорено в паспорте на сосуд. Разность температур стенки сосуда и окружающего воздуха во время испытаний не должна вызывать конденсации влаги на поверхности стенок сосуда. Использование сжатого воздуха или другого газа для подъема давления не допускается.

Давление в испытываемом сосуде контролируется двумя манометрами одного типа, предела измерения, одинаковых классов точности, цены деления. Время выдержки пробного давления устанавливается разработчиком и обычно определяется толщиной стенки сосуда. Так, при толщине стенки до 50 мм оно составляет 10 мин, при 50—100 мм — 20 мин, свыше 100 мм — 30 мин. Для литых неметаллических и многослойных сосудов независимо от толщины стенки время выдержки составляет 60 мин.

Таблица 12.7. Давление при гидравлических испытаниях

* К = а20, а, — допустимое напряжение для материала сосуда или его элемента соответст- <*/ венно при 20°С и расчетной температуре, МПа; Км — отношение массы металлоконструкции к общей массе сосуда; а = 1,3 — для неметаллических материалов с ударной вязкостью более 20 Дж/см2, а= 1,6 —для неметаллических материалов с ударной вязкостью 20 Дж/см2 и менее. |

После выдержки под пробным давлением оно снижается до расчетного, при котором производят осмотр наружной поверхности сосуда, всех его разъемных и сварных соединений. Сосуд считается выдержавшим гидравлическое испытание, если не обнаружено:

389. течи, трещин, слезок, потения в сварных соединениях и на основном металле;

390. течи в разъемных соединениях;

391. видимых остаточных деформаций, падения давления по манометру.

Гидравлическое испытание допускается заменять пневматическим при условии контроля этого испытания методом акустической эмиссии или другим, согласованным с Госгортехнадзором России.

JO

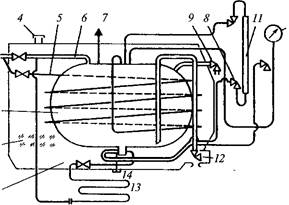

Рис. 12.8. Криогенный резервуар:

1 — кожух; 2 — изоляция; 3 — сосуд для криогенной жидкости; 4 — предохранительная мембрана; 5— змеевик; 6— дренажная труба; 7— предохранительный клапан; 8— вентиль; 9— заправочный вентиль; 10 — манометр; 11 — указатель уровня; 12 — вентиль для слива; 13 — испаритель; 14 — пробка для продувки отстойника

JO

Рис. 12.8. Криогенный резервуар:

1 — кожух; 2 — изоляция; 3 — сосуд для криогенной жидкости; 4 — предохранительная мембрана; 5— змеевик; 6— дренажная труба; 7— предохранительный клапан; 8— вентиль; 9— заправочный вентиль; 10 — манометр; 11 — указатель уровня; 12 — вентиль для слива; 13 — испаритель; 14 — пробка для продувки отстойника

|

Техническое освидетельствование установок, работающих под давлением, зарегистрированных в органах Госгортехнадзора, производит технический инспектор, а установки, не зарегистрированные в этих органах,— лицо, на которое приказом по предприятию возло- жен надзор за безопасностью эксплуатации установок, работающих под давлением.

Сжиженные газы хранят и перевозят в стационарных и транспортных сосудах — цистернах (сосуды для сжиженных газов), которые в случае хранения криогенных жидкостей снабжены высокоэффективной тепловой изоляцией.

Криогенные сосуды номинальным объемом 6,3...40 л изготовляют в соответствии с ТУ 26-04-622—87.

Стационарные резервуары изготовляют объемом до 500 тыс. л и более. В зависимости от конструкции они бывают цилиндрической (горизонтальные и вертикальные) и шарообразной формы. Основные параметры и размеры внутренних резервуаров для сжиженных газов регламентированы ТУ 26-04-622—87.

Транспортные сосуды (цистерны) обычно имеют объем до 35 тыс. л. Принципиальная схема такого резервуара представлена на рис. 12.8. Низкие температуры, при которых эксплуатируются внутренние сосуды криогенных резервуаров и цистерн, накладывают ограничения на материалы, используемые при их изготовлении.

В промышленности в настоящее время используют газгольдеры низкого и высокого давления. Газгольдеры низкого давления — это сосуды переменного объема, давление газа в которых практически 'всегда остается постоянным. Из газгольдеров высокого давления расходуемый газ подается сначала на редуктор, а затем к потребителю.

Газгольдеры высокого давления обычно собирают из баллонов большого объема, изготовляемых на рабочее давление меньше 25 МПа по ГОСТ 9731-79* и на 32 и 40 МПа по ГОСТ 12247-80*.

Для управления работой и обеспечения безопасных условий эксплуатации сосуды в зависимости от назначения должны быть оснащены:

392. запорной или запорно-регулирующей арматурой;

393. приборами для измерения давления;

394. приборами для измерения температуры;

395. предохранительными устройствами;

396. указателями уровня жидкости.

Арматура должна иметь следующую маркировку:

397. наименование или товарный знак изготовителя;

398. условный проход;

399. условное давление, МПа (допускается указывать рабочее давление и допустимую температуру);

400. направление потока среды;

401. марку материала корпуса.

На маховике запорной арматуры должно быть указано направление его вращения при открывании или закрывании арматуры. Арматура с условным проходом более 20 мм, изготовленная из легированной стали или цветных металлов, должна иметь паспорт установленной формы, в котором должны быть указаны данные по химсоставу, механическим свойствам, режимам термообработки и результатам контроля качества изготовления неразрушающими методами.

Каждый сосуд и самостоятельные полости с разными давлениями должны быть снабжены манометрами прямого действия. Манометр устанавливается на штуцере сосуда или трубопроводе между сосудом и запорной арматурой. Манометры должны иметь класс точности не ниже 2,5— при рабочем давлении сосуда до 2,5 МПа, 1,5— при рабочем давлении сосуда свыше 2,5 МПа. Манометр должен выбираться с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы. На шкале манометра владельцем сосуда должна быть нанесена красная черта, указывающая рабочее давление в сосуде. Манометр должен быть установлен так, чтобы его показания были отчетливо видны обслуживающему персоналу. Номинальный диаметр корпуса манометров, устанавливаемых на высоте до 2 м от уровня площадки наблюдения за ним, должен быть не менее 100 мм, на высоте от 2 до 3 — не менее 160 мм. Установка манометров на высоте более 3 м от уровня площадки не разрешается.

Между манометром и сосудом должен быть установлен трехходовый кран или заменяющее устройство, позволяющее проводить периодическую проверку манометра с помощью контрольного.

Проверка манометров с их опломбированием и клеймением должна производиться не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев владельцем сосуда должна производиться дополнительная проверка рабочих манометров контрольными.

Сосуды, работающие при изменяющейся температуре стенок, должны быть снабжены приборами для контроля скорости и равномерности прогрева по длине и высоте сосуда и реперами для контроля тепловых перемещений.

Необходимость оснащения сосудов указанными приборами и реперами, а также допустимая скорость прогрева и охлаждения сосудов определяются разработчиком проекта и указываются изготовителем в паспортах сосудов или инструкциях по монтажу и эксплуатации.

Каждый сосуд должен быть снабжен предохранительными устройствами от повышения давления выше допустимого значения.

В качестве предохранительных устройств применяются:

402. пружинные предохранительные клапаны;

403. рычажно-грузовые предохранительные клапаны;

404. импульсные предохранительные устройства, состоящие из главного предохранительного клапана и управляющего импульсного клапана прямого действия;

405. предохранительные устройства с разрушающимися мембранами (предохранительные мембраны);

406. другие устройства, применение которых согласовано с Ростех- надзором России.

Распространенным средством защиты технологического оборудования от разрушения при взрывах являются предохранительные мембраны (разрывные, ломающиеся, срезные, хлопающие, специальные) и взрывные клапаны (рис. 12.9, 12.10).

Достоинством предохранительных мембран является предельная простота их конструкции, что характеризует их как самые надежные из всех существующих средств взрывозащиты. Кроме того, мембраны практически не имеют ограничений по пропускной способности. Существенным недостатком предохранительных мембран является то, что после срабатывания защищаемое оборудование остается открытым, это, как правило, приводит к остановке технологического процесса и к выбросу в атмосферу всего содержимого аппарата. При разгерметизации технологического оборудования нельзя исключить возможность вторичных взрывов, которые бывают обусловлены подсосом атмосферного воздуха внутрь аппарата через открытое отверстие мембраны.

Использование на технологическом оборудовании взрывных клапанов дает возможность устранить эти негативные последствия, так как после срабатывания и сброса отверстие вновь закрывается и та-

16—Белов

485

Рис. 12.9. Линзовый зажим разрывной мембраны:

1 — мембрана; 2 — коническая шайба; 3 — торцы сбросной магистрали; 4 — соединительные фланцы

Рис. 12.10. Взрывной клапан с наружными периферийными пружинами:

1 — защищаемый сосуд; 2 — запорный диск; 3 — пружина; 4 — кольцо; 5 — штанга

ким образом не вызывает необходимости немедленной остановки оборудования и проведения восстановительных работ. К недостаткам взрывных клапанов следует отнести их большую инерционность по сравнению с мембранами, сложность конструкции, а также недостаточную герметичность, ограничивающую область их применения (они могут использоваться для взрывозащиты оборудования, работающего при нормальном давлении).

Наиболее распространенным средством защиты технологического оборудования от взрыва являются предохранительные клапаны. Однако и они имеют ряд существенных недостатков, в основном определяющихся большой инерционностью подвижных деталей клапанов.

| < Рр + 0,05 < 1Д5Рр <М/>Р |

| Рр, МПа <0,3 <6,0 >6,0 |

| Согласно ГОСТ 12.2.085—02, при расчете массового расхода Мгаза через предохранительное устройство необходимо использовать выра- |

Расчет и подбор предохранительного клапана заключается в определении количества газа (жидкости), вышедшего из сосуда, аппарата, или площади проходного сечения предохранительного устройства, а также расчете времени истечения при заданном конечном давлении. Давление Pmdx защищаемой емкости не должно превышать значений, указанных ниже:

жения М= AF JPiXi 1|/(Р'/Р/); для жидкости М= AF^lXjP^F),

Л+1 2 к к-1

|

где А и F— коэффициент расхода и площадь сечения устья сбросного отверстия, м[18]; Х{ — плотность рабочей среды в сосуде или аппарате, кг/м[19]; Р' и Pi — абсолютные давления, Па, соответственно в устье сбросного отверстия и сосуде или аппарате; комплекс

V=4'(P/Pi)

>71*

Ч{Р'/Р1) = л\к

к+1

к+ 1 к-1

при (Р '/Р.) < л* — сверхзвуковой режим

(здесь к — показатель адиабаты; л* — критическое отношение давле

к к-1

ния, равное

к+1

Для подбора предохранительного клапана или мембраны необходимо по заданному массовому расходу, который определяется как максимальный аварийный расход среды, определить площадь проходного сечения клапана.

Важной характеристикой предохранительного устройства является время истечения. При истечении газа из сосуда или аппарата ограниченной постоянной емкости через сбросное отверстие постоянного сечения реализуется звуковой режим истечения, если давление Pi > Р "/п*9 где Р " — давление в среде, в которую происходит истечение. В этом случае время истечения

п- 1

' 2 п

Х = х/ -т0 =

n-lAF0\vj№0

-1

Если истечение происходит в дозвуковой области, то время истечения

т =

п+1

Значение коэффициента расхода предохранительного устройства зависит от конструктивных особенностей предохранительного устройства и указывается в паспорте на него. Если таковые данные отсутствуют, то обычно полагают А = где \ — коэффициент сопротивления предохранительного клапана.

Порядок и сроки проверки исправности действия предохранительных устройств в зависимости от условий технологического процесса должны быть указаны в инструкции по эксплуатации предохранительных устройств, утвержденных владельцем сосуда в установленном порядке.

Защита от статического электричества. Величина потенциалов зарядов искусственного статического электричества на ременных передачах и лентах конвейеров может достигать 40 кВ, при механической обработке пластмасс и дерева — до 30 кВ, при распылении красок — до 12 кВ. При соответствующих условиях происходит пробой воздушной прослойки, сопровождающийся искровым разрядом (пробивное сопротивление абсолютно сухого воздуха составляет 3000 кВ/м), что может инициировать взрыв или пожар.

Основные мероприятия, применяемые для защиты от статического электричества производственного происхождения, включают методы, исключающие или уменьшающие интенсивность генерации зарядов, и методы, устраняющие образующиеся заряды. Интенсивность генерации зарядов можно уменьшить соответствующим подбором пар трения или смешиванием материалов таким образом, что в результате трения один из смешанных материалов наводит заряд одного знака, а второй — другого. В настоящее время создан комбинированный материал из нейлона и дакрона, обеспечивающий защиту от статического электричества по этому принципу.

Изменением технологического режима обработки материалов также можно добиться снижения количества генерируемых зарядов (уменьшение скоростей обработки, скоростей транспортирования и слива диэлектрических жидкостей, уменьшение сил трения).

При заполнении сыпучими веществами или жидкостями диэлектриками резервуаров на входе в них применяют релаксационные емкости, чаще всего в виде заземленного участка трубопровода увеличенного диаметра, обеспечивающего стекание всего заряда статического электричества на землю.

Образующиеся заряды статического электричества устраняют чаще всего путем заземления электропроводных частей производственного оборудования. Сопротивление такого заземления должно быть не более 100 Ом. При невозможности устройства заземления практикуется повышение относительной влажности воздуха в поме- щении. Возможно увеличить объемную проводимость диэлектрика, для чего в него вносят графит, ацетиленовую сажу, алюминиевую пудру, а в жидкие диэлектрики — специальные добавки. Для ряда машин и агрегатов нашли применение нейтрализаторы статического электричества (коронного разряда, радиоизотопные, аэродинамические и комбинированные). Во всех типах этих устройств путем ионизации воздуха вблизи элемента конструкции, накапливающего заряд статического электричества, образуются ионы, в том числе со знаком, противоположным знаку заряда, что и вызывает его нейтрализацию.

К средствам индивидуальной защиты от статического электричества относятся электростатические халаты и специальная обувь, подошва которой выполнена из кожи либо электропроводной резины, а также антистатические браслеты.

Значительно большую опасность представляет атмосферное статическое электричество, эффективным средством защиты от которого является молниезащита. Она включает комплекс мероприятий и устройств, предназначенных для обеспечения безопасности людей, предохранения зданий, сооружений, оборудования и материалов от взрывов, загораний и разрушений, возможных при воздействии молний.

Для всех зданий и сооружений, не связанных с производством и хранением взрывчатых веществ, а также для линий электропередач и контактных сетей проектирование и изготовление молниезащиты должно выполняться согласно «Инструкции по устройству молниезащиты зданий и сооружений» РД 34.21.122—87.

По степени защиты зданий и сооружений от воздействия атмосферного электричества молниезащита подразделяется на три категории. Категория молниезащиты определяется назначением зданий и сооружений среднегодовой продолжительностью гроз, а также ожидаемым числом поражений здания или сооружения молнией в год.

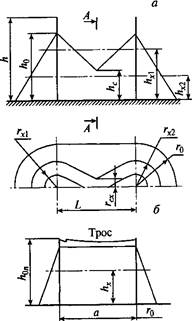

Ожидаемое годовое число поражений молнией прямоугольных зданий и сооружений

N= (S+6h3a)(L - 6/*3д) - 7,7/4я10~6,

для сосредоточенных зданий и сооружений (башен, вышек, дымовых труб и т. д.)

N= 9л/4ЛЮ~6,

где S, L — ширина и длина зданий (для зданий и сооружений сложной конфигурации в плане при расчете N в качестве ShL принимают ширину и длину наименьшего описанного прямоугольника), м; /гзд — наибольшая высота здания или сооружения, м; п — среднегодовое

| / | |

| .А | |

| У////////////> | vmw//M /Л л го ь |

|

Не нашли, что искали? Воспользуйтесь поиском: