ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Водомасляний теплообмінник

При виконанні технічного обслуговування ТО-3 і ремонтів ПР-1 і ПР-2 теплообмінник (рис. 4.17) оглядають, перевіряють затягування кріплень корпусів, кришок, патрубків і кріплень теплообмінника до рами.

Перевіряють надійність з'єднань трубопроводів по відсутності витоків води і масла; у випадках виявлення тріщин, витікання води і масла теплообмінник знімають з тепловоза для ремонту. Плановий ремонт водомасляного теплообмінника проводиться при ПР-3. Основні можливі несправності — забруднення водяної і масляної порожнин, тріщини і витікання з трубок, витікання по сальниковому ущільненню.

Перед зняттям теплообмінника з тепловоза зливають воду з системи охолоджування, залишок води зливають і з теплообмінника, після чого продувають систему стисненим повітрям під тиском 0,4 МПа (4 кГс/см2).

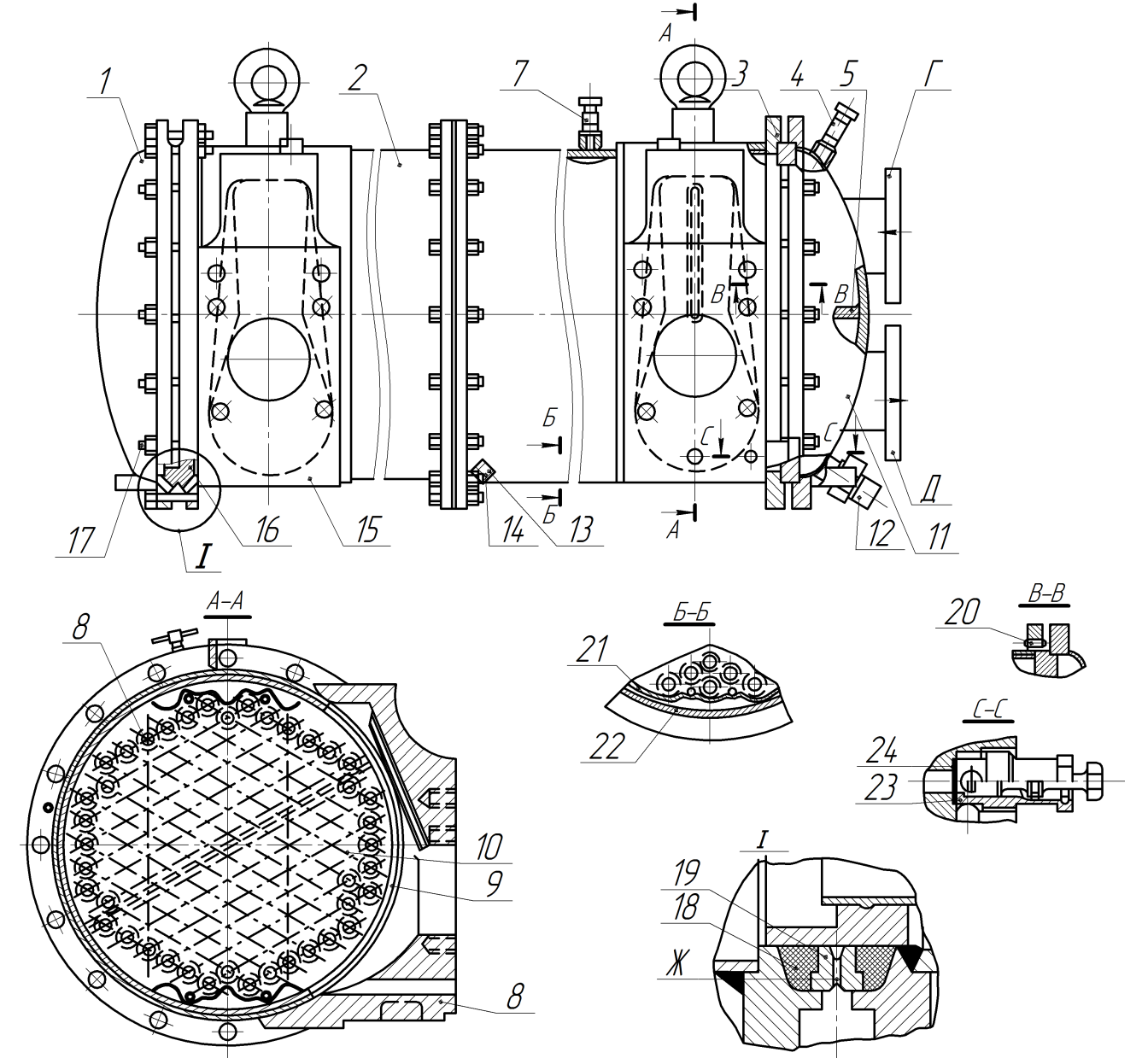

Рис. 4.17 – Теплообмінник: 1, 11 - кришки; 2, 22 - корпуси; 3, 16 - трубні дошки;

4, 7, 23 - вентилі; 5, 13 - перегородки; 6 - охолоджуючі трубки; 8, 15 - кронштейни;

9, 21 - заповнювачі; 10- охолоджуюча секція; 12 - труба; 14 - шнур; 17 - шпилька;

18, 19 - ущільнююче і проміжне кільця; 20 – штифт; 24 – прокладка; Г, Д – патрубки; Ж - отвір

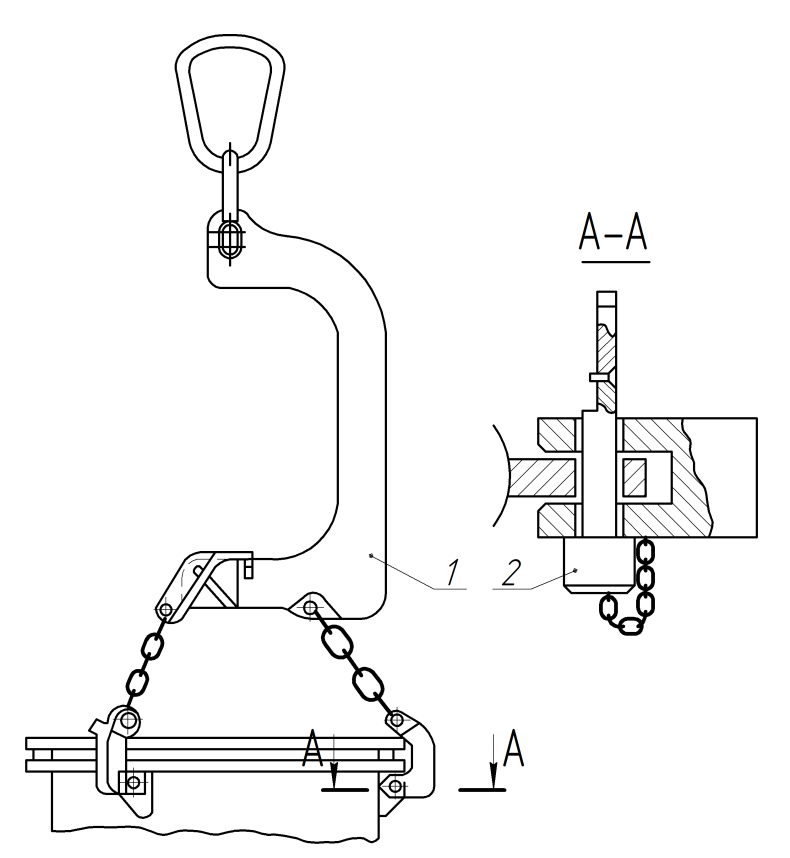

Зливають масло з системи, і повітрям від зовнішньої магістралі, видаляють з теплообмінника масло, що залишилося; потім від'єднують його від масляної і водяної систем і за допомогою пристосування (рис. 4.18) знімають теплообмінник через люк в даху тепловоза.

Рис. 4.18 – Пристосування для монтажу теплообмінника

1 — скоба; 2 — запобіжник

Теплообмінник поміщають в мийну машину і промивають його зовні протягом 10-15 хв., потім оглядають зварні шви і виявляють тріщини на зовнішній поверхні. Водяну порожнину промивають при горизонтальному положенні теплообмінника, встановивши заглушки з шлангами на фланці водяних патрубків. Промивка порожнин теплообмінника проводиться практично так само, як і секцій радіатора. Перед промивкою масляної порожнини встановлюють заглушки і шланги на фланці патрубків входу і виходу масла.

Опресовування водяної порожнини проводять при тиску води 0,6 МПа (6 кГс/см2) з витримкою 15 хв., знайдені місця витікання на корпусах, патрубках, кришках позначають крейдою; після опресовування воду зливають. Опресовування масляної системи також проводять водою, але при тиску 1,5 МПа (15 кГс/см2) і виявляють місця витікання по трубних дошках, трубках і корпусах, після чого приступають до розбирання теплообмінника: за допомогою спеціального знімача витягують охолоджуючий елемент з корпусу теплообмінника і приступають до очищення, контролю і ремонту, які виконують в певному порядку.

Відкладення на внутрішній поверхні корпусів видаляють механічним шляхом - шкрябаннями. Знайдені тріщини заварюють електродами типу Э42 діаметром 4-5 мм або застосовують напівавтоматичну зварку в середовищі вуглекислого газу. Кришки теплообмінника замінюють при більше ніж двох крізних тріщинах завдовжки більше 150 мм. Тріщини в кришках заварюють аргонодуговим зварюванням, якість швів перевіряють гідроопресовкою при тиску 0,6 МПа (6 кГс/см2) протягом 15 хв.; витікання по швах і потіння не допускаються.

Найвірогіднішими дефектами охолоджуючого елемента можуть бути пошкодження кінців трубок, які виправляються розвальцьовуванням, і витікання з трубок або трубних грат, що усувається паянням. При ремонті дозволяється заглушити не більше 20 трубок. Охолоджуючий елемент після ремонту опресовують водою.

Перед збиранням теплообмінника зачищають місця під прокладками, які повинні бути новими незалежно від стану старих, потім встановлюють кільця верхнього і нижнього корпусів, вмонтовують і закріплюють їх. Охолоджуючий елемент встановлюють в корпус теплообмінника, заздалегідь нагріваючи його до температури 80-100°С, і вмонтовують кришки. Після збирання теплообмінник знов підлягає гідроопресовуванню гарячою водою.

Контрольні питання:

1. Які основні несправності секцій холодильника тепловоза?

2. У чому полягає технологія очищення та контролю стану секцій?

3. На чому заснована технологія промивки секцій холодильника методом гідроудару?

4. У чому полягає технологія ремонту секцій холодильника тепловоза?

5. Опишіть технологію ремонту водомасляного теплообмінника.

РЕМОНТ НАСОСІВ

Не нашли, что искали? Воспользуйтесь поиском: