ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Обработка черновых заготовок

Черновые заготовки, получаемые после раскроя досок, имеют зна- чительные погрешности формы и размеров. Эти погрешности обуслов- лены тем, что при раскрое доски базируются по поверхностям, имею- щим значительные отступления от правильной формы из-за сбега, ко- робления и др. Погрешности формы заготовок усиливаются процессом неравномерной усушки. Необходимая для обеспечения взаимозаменяе- мости точность брусковых деталей достигается устранением погреш- ностей механической обработкой заготовок. В обеспечении точности при механической обработке заготовок важно их надежное базирование относительно режущего инструмента. Надежное базирование заготовок обеспечивается использованием чистовых баз. Необходимое количество чистовых баз у заготовок для получения из них деталей требуемой точ- ности по размерам и форме зависит от размеров их формы и методов механической обработки.

При первичной обработке криволинейных поверхностей они фор- мируются как часть цилиндрической поверхности определенного ра- диуса кривизны.

Первичная обработка черновых заготовок обычно осуществляется фрезерованием. Фрезерование черновых заготовок может производиться по трем схемам, различающимся по принципам резания на цилиндриче- ское и торцовое и по базированию заготовок относительно поверхности, образуемой резанием, – базирование с ограничением получаемого раз- мера обрабатываемой заготовки и базирование без ограничения получае- мого размера. Показаны эти варианты первичной обработки черновых заготовок фрезерованием. Первый и второй варианты применяются при первичной обработке брусковых заготовок, а третий – для щитовых.

Торцовое фрезерование брусковых заготовок имеет ограниченное применение из-за того, что при торцовом фрезеровании происходит ре- зание поперек волокон, которое не может обеспечить требуемого каче- ства поверхности.

Фрезерование по первой схеме осуществляют на фуговальных станках. Такую технологическую операцию называют фугованием за- готовок. Фрезерование заготовок по второму варианту производится на рейсмусовых станках и называется обработкой в размер, фрезерование

заготовок по третьему варианту осуществляют на торцово-фрезерных станках и называют калиброванием торцовым фрезерованием.

При фрезеровании черновых заготовок методом фугования происхо- дит изменение базирования с черновой базы по передней части стола в на- чале прохода на чистовую по задней плите стола до завершения прохода. Показана схема прохода при фуговании черновой заготовки.

У станков для фугования криволинейных поверхностей обе части стола имеют соответствующую форму цилиндрической поверхности одного радиуса, но могут устанавливаться по отношению к образующей ножевого вала на различном уровне, так же как и прямые плоскости. Кроме горизонтального стола, на фуговальном станке имеется верти- кальный стол – направляющая линейка, которая может устанавливаться под углом к передней части горизонтального слоя.

Благодаря направляющей линейке обеспечивается определенное ба- зирование заготовки, необходимое для направления ее перемещения по столу относительно оси ножевого вала. При фуговании заготовку укла- дывают поверхностью, подлежащей фугованию, на переднюю плиту го- ризонтального стола.

При перемещении заготовки по столу станка необходимо обеспе- чить ее устойчивость – постоянство базирования. Покоробленные за- готовки будут более устойчивы на прямой плоскости стола, если они обращены к ней вогнутой стороной, а не выпуклой. В таком случае три точки опоры, образующие опорную базу заготовки на плоской поверх- ности стола, будут удалены друг от друга на значительное расстояние, что обеспечивает устойчивость заготовки на столе.

При ручной подаче правильность положения заготовки на передней плите проверяется покачиванием. Если концы заготовки на столе лег- ко покачиваются, ее следует перевернуть и фуговать вогнутую сторону. Сохраняя устойчивое положение, заготовку перемещают по передней плите к ножевому валу. Когда часть заготовки будет отфрезерована и пе- рейдет на заднюю часть стола, необходимо преднамеренно изменить ее базирование: с чернового базирования необработанной поверхностью на чистовое базирование по отфрезерованной части. Для получения бо- лее качественной поверхности при цилиндрическом фрезеровании ино- гда при фуговании заготовку перемещают под небольшим углом к оси ножевого вала.

Наибольшая толщина снимаемого слоя при фуговании на станках общего назначения до 6 мм.

Оптимальная толщина снимаемого слоя 1,5 – 2,5 мм. Увеличение толщины снимаемого слоя при фуговании свыше 3 мм ухудшает усло-

вие стружкообразования, приводит к сколам древесины, требует зна- чительных усилий подачи, обусловливает вибрацию заготовки. Эти факторы оказывают отрицательное влияние на качество обработки. Частота вращения ножевого вала у фуговальных станков 5100 мин–1, скорость подачи от 6 до 24 м/мин. Чтобы обработать всю базируемую поверхность черновой заготовки при фуговании, необходимо произ- вести несколько проходов. С помощью направляющей линейки на одностороннем фуговальном станке можно произвести выравнивание двух смежных поверхностей заготовки под определенным углом друг к другу.

Требуемый угол относительного расположения смежных сторон за- готовки обеспечивается путем установки линейки относительно пло- скости стола ее поворотом в шарнирах. Фугование двух смежных сторон с обеспечением определенного угла между ними называют фугованием в угол. Процесс фугования в угол осуществляется последовательным фугованием одной плоскости заготовки до получения чистовой базовой поверхности в один-два прохода, затем базированием заготовки этой по- верхностью по направляющей линейке фугуют смежную плоскость за- готовки до полного ее выравнивания.

Так можно обработать и третью смежную сторону. Основными по- казателями качества исполнения технологической операции фугования являются отклонения от прямолинейности и плоскостности обработан- ных поверхностей и точность углов. Прямолинейность и плоскостность практически оценивается стрелой прогиба на единице длины заготовки в мм/м.

Допуск плоскостности и прямолинейности сопрягаемых поверхно- стей деталей длиной 1000 – 1600 мм должен соответствовать 10 – 12-й степени точности по ГОСТу 6449.3 – 82, для несопрягаемых – 13 – 15-й степени точности.

Точность исполнения по расположению поверхностей при фуго- вании оценивается допуском углов по 11 – 12-й степени точности по ГОСТу 6449.2 – 82. Достижимый допуск при фуговании на станках об- щего назначения равен 0,2 мм.

Прямолинейность полученных поверхностей проверяется линейкой или визуально путем совмещения двух, последовательно отфугованных заготовок с просмотром мест их контакта на свет. При качественном исполнении фугования между совмещенными фугованными поверхно- стями не должен быть виден просвет. В производстве изделий из древе- сины используются фуговальные станки с ручной и механизированной подачей.

При механической подаче такое регулирование режима резания не- возможно. Этим усложняется техническое решение механизации пода- чи при фуговании, обеспечивающем высокую точность по плоскости получаемой поверхности. При механизированной подаче заготовок на фуговальном станке необходимо исключить возможную продольную деформацию заготовки в момент перехода ее базирования и подачи, обеспечивая при этом ее устойчивость и необходимое перемещение по столу фуговального станка. Для механизации подачи при фуговании с учетом этих требований используются устройства.

В производстве некоторых изделий создаются большие объемы ра- бот по фугованию только кромок у заготовок значительной длины. В та- ких случаях применяют станки с механизмами в виде вальцовых или гусеничных подач, но с вертикальным расположением базирования.

При фуговании только кромок заготовок или обработке их по про- филю паза и гребня используют специальные станки.

На кромкофуговальном станке возможна обработка двух кромок различного профиля с использованием противоположных направлений одного механизма подачи. На одной стороне станка фрезеруется паз, на другой – гребень. Так изготавливают доски для настила пола или заго- товки для склеивания дощатых щитов.

Для одновременной выверки пласти и кромки заготовок использу- ют двухсторонние фуговальные станки с механизированной подачей. Такие станки имеют кроме горизонтального ножевого вала вертикаль- ный шпиндель, установленный со стороны направляющей линейки на задней плите стола. При этом направляющая линейка составляется из двух частей, как и горизонтальный стол фуговального станка. Части направляющей линейки устанавливаются относительно друг друга и ножей вертикального шпинделя аналогично плитам горизонтального стола.

Аналогичный эффект можно получить, используя фрезерующие агрегатные головки, располагая их соответствующим образом относи- тельно друг друга и относительно базирующих поверхностей станка.

При обработке заготовок на фуговальном станке не представляется возможным обеспечить параллельность сторон и нужный размер сече- ния заготовок.

Толщина заготовки и снимаемый слой при фуговании независимы друг от друга. Обработать заготовку в размер, обеспечивая параллель- ность противоположных ее сторон, можно на рейсмусовых и двухсто- ронних продольно-фрезерных станках. Принцип работы таких станков понятен из схем А, Б, В.

Рейсмусовые станки (рис. 34, 35) могут быть односторонние и двух- сторонние. Моделей на современном рынке представлено достаточно много.

Для обработки щитов обычно используют рейсмусовые станки тя- желого типа.

Эффективность использования рейсмусового станка зависит от воз- можности его загрузки. При обработке брусков необходимо применять рейсмусовые станки с секционными рифлеными подающими валиками, которые одновременно могут подавать по всей ширине стола заготовки, различающиеся по размерам сечения.

При обработке щитов можно использовать и цельные подающие рифленые валики, которые по конструкции проще.

Качество работы, выполняемой на рейсмусовом станке, зависит от правильности его наладки. Прижим подающих валиков и прижимных колодок должен быть достаточным, но не слишком большим, способ- ным вызвать смятие и перекос сечения заготовок.

Важным моментом в нормальной работе рейсмусового станка явля- ется величина выступа нижних валиков над столом и положение заднего подающего валика.

|

Рис. 34 – Станок рейсмусовый односторонний мод. «СР4 – 20М-01»

В продольно-фрезерных станках, применяемых для обработки черновых заготовок, могут использоваться три типа ножевых валов, от- личающихся формой режущей кромки. Наиболее распространенными и простыми являются ножевые валы с прямыми режущими кромками. При фрезеровании таким ножевым валом нож вступает в резание сразу по всей ширине заготовки.

Это приводит к появлению значительных мгновенных сил резания, обусловливающих вынужденные колебания и вибрацию всей техноло- гической системы.

Расчленением длины ножа на короткие участки – секции и смеще- нием их режущих кромок путем поворота относительно друг друга на некоторый угол получают ступенчатый вал. При таком расчленении лез- вия ножа сила резания по всей ширине заготовки распределяется на ча- сти тех секций, которые участвуют в резании.

При узких секциях величина мгновенной силы резания снижается в несколько раз. При этом снижается необходимая мощность привода резания и подачи.

|

Для удобства заточки ступенчатые ножевые валы формируются на- бором отдельных секций на общий вал со смещением их по окружности на угол α. Для перекрытия мест стыковки секции ножи в них должны быть длиннее самой секции на 5 – 8 мм.

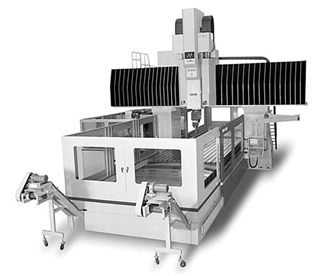

Рис. 35 – Продольно-фрезерные станки с ЧПУ SKM1220

При заточке ножей в секциях ступенчатого ножевого вала необходи- мо обеспечить высокую точность положения режущих кромок по общей для них окружности резания. Если представить возможность увеличи- вать число секций до бесконечности, то получим ножевой вал со спи- ральной режущей кромкой.

При этом изменяются условия стружкообразования и резания. В плоскости резания появляется усилие, направленное под углом к волокнам и направлению подачи. Резание становится непрерывным с минимальными усилиями и требует значительно меньшей мощности. Вибрация и шум снижаются в 2 – 3 раза.

Ножевые валы со спиральной режущей кромкой сложны в изготов- лении и обслуживании. Ножи для таких видов изготавливают толщи- ной 1 мм со сложной формой режущей кромки. Такой серповидный нож укладывается в спиральный паз тела ножевого вала и при закреплении деформируется и образует режущей кромкой спираль по поверхности резания. Заточка и установка ножей при этом требует большой точно- сти. Применение спиральных и ступенчатых ножей при продольном фрезеровании широких деталей является перспективным. Необходимо еще решить ряд технических вопросов изготовления ножей, их заточки, установки и повышения стойкости к износу.

При работе на рейсмусовом станке необходимо соблюдать следую- щие правила:

– приступать к работе на станке можно только убедившись в надеж- ном и правильном креплении ножей и правильном регулировании по- дающих и холостых валиков и прижимных колодок;

– перед пуском станка ножевой вал должен быть обязательно закрыт кожухом;

– предохранительные упоры, препятствующие обратному выбросу заготовок из станка, должны быть опущены вниз;

– подавать материал в станок следует по возможности торец в торец; в станках с цельным подающим валиком одновременно следует пода- вать не более двух заготовок, располагая их по краям стола.

На рейсмусовом станке нельзя обрабатывать заготовки, длина кото- рых меньше расстояния между передним и задним подающими валика- ми. Для коротких деталей лучше иметь заготовки кратными по длине. Толщина снимаемого за один проход слоя для чистой обработки должна находиться в пределах 1,5 – 5 мм.

После обработки заготовок на рейсмусовых станках наиболее часто наблюдаются следующие дефекты:

1) поперечные канавки на поверхности заготовки (на расстоянии около 150 мм от ее концов). Причина дефекта – чрезмерно сильные прижимы задней колодки и заднего подающего валика, вызывающие остановку подачи заготовки в момент подхода ее к задней колодке и в момент выхода заготовки из-под рифленого валика. Для устранения де- фекта надо ослабить прижимы.

Срез концов заготовки вызывается слишком большим подъемом нижних валиков над столом; величина выступа валиков должна состав- лять, около 0,2 мм.

Станок выполнен по классической схеме, но имеет ряд существен- ных преимуществ по сравнению с оборудованием аналогичного типа (рис. 36). Предназначен для плоскостного строгания досок, брусков, щитов в заданный размер по толщине.

|

Неодинаковая толщина по ширине обработанной заготовки вызыва- ется перекосом стола или неправильной установкой ножей в ножевом валу (неодинаковой величиной выступа ножей по длине вала);

Рис. 36 – Станок рейсмусовый мод. «СР6-10К»

2) поперечные риски-вмятины на обработанной поверхности из-за чрезмерного прижима рифленого валика при небольшой толщине сни- маемого слоя;

3) отдельные вмятины на поверхности. Они появляются при плохо работающей эксгаустерной системе или при работе без нее в результате того, что стружки попадают на поверхность и вдавливаются в нее зад- ним подающим валиком.

Режим резания на рейсмусовом станке необходимо выбирать с учетом заданной шероховатости поверхности и числа оборотов ножевого вала.

Обслуживают рейсмусовый станок, как правило, двое рабочих – станочник и подсобный. Производительность станка зависит от запол- нения ширины стола или одновременно обрабатываемых заготовок. Расчетное число одновременно обрабатываемых заготовок на рейсму- совых станках с цельным подающим валиком принимают для брусков с учётом разрыва в подаче в пределах 1,8 – 2, для щитов – 1.

На основе агрегатирования и принципа двухсторонних рейсмусо- вых станков созданы четырехсторонние продольно-фрезерные станки.

Не нашли, что искали? Воспользуйтесь поиском: