ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Объем заготовки подсчитывается по формуле

, (18)

, (18)

где Vп – объем поковки;

Vуг - потеря на угар; при нагреве в печах с окислительным нагревом составляет 2% от массы поковки; для безокислительного нагрева – 0,7-0,8%;

Vо - объем облоя:

, (19)

, (19)

где Vмост - объем мостика облоя;

Vмаг - объем металла в магазине облоя;

р - периметр поковки, мм;

b – ширина мостика, мм;

h - толщина мостика, мм;

h2 - средняя толщина облоя по магазину, мм;

В - ширина облоя в магазине, мм.

Значения h и b определяются по табл. 12 /1/, h 2 = 2 h. Для поковок массой от 0,5 кг принимают В = 10 мм; массой до 2 кг – В = 15 мм; при массе более 2 кг – В = 20 мм.

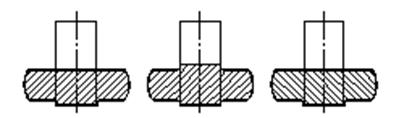

Типы облойных канавок приведены на рис. 33.

Таблица 12

Размеры (мм) облойных канавок штампов кривошипных прессов

| Усилие пресса, МН | h | h ¢ | b | h м | R 1 | r |

| 6,3 31,5 – 40 | 1 – 1,5 1,5 – 2,0 2,0 – 2,5 2,5 – 3,0 2,5 – 3,0 3,5 – 4,0 | 0,6 – 1,0 1,0 – 1,5 1,2 – 1,6 1,4 – 1,8 1,6 – 2,0 2,0 – 2,5 | 4 – 5 4 – 6 5 – 6 6 – 8 | 6 – 8 6 – 8 | 0,5 1,0 1,5 2,0 3,0 3,5 |

Типы облойных канавок штампов кривошипных прессов

Рис. 33

Диаметр исходной заготовки выбирают с учетом ее удобной укладки в штамповочном ручье, что будет при диаметре заготовки, близком к наружному диаметру поковки. Если диаметр заготовки меньше или равен диаметру полости для формовки, выполняют фасонирование: осаживание (рис. 34, а), если диаметр заготовки больше диаметра полости – осаживание с выдавливанием (рис. 34, б).

Фасонирование

а

б

а – с осаживанием, б – с выдавливаем

Рис. 34

Для поковок с хвостовиком диаметр заготовки выбирают таким, чтобы заготовка входила в полость хвостовика (рис. 35) – осуществляется чистая осадка, или диаметр заготовки принимают значительно больше диаметра полости, чтобы получить хвостовик выдавливанием материала в полость.

Выбор диаметра заготовки для поковок с хвостовиком

Рис. 35

При штамповке удлиненных заготовок плашмя для удобной ее укладки длина заготовки должна быть несколько меньше или равной длине поковки. При наличии утолщений на концах поковки для обеспечения их заполнения целесообразно использовать заготовку несколько большей длины поковки. В этом случае излишек металла по длине перейдет в облой, который будет препятствовать дальнейшему вытеканию металла из полости штампа.

Штамповка осаживанием в закрытых штампах. Штамповку в закрытых штампах (рис. 36) применяют в основном для получения поковок I группы.

Пример закрытого штампа

(положение в конце рабочего хода)

1 – кольцо, 2 – стержни, 3 – пластина выталкивателя, 4 – муфта

5 – пружины тарельчатые

Условно все ручьи I, II, III заполнены металлом (штриховка сеткой)

Рис. 36

Основным условием успешного существования процесса является точное соответствие объема заготовки объему поковки. Избыток металла в пределах допусков на диаметр и длину заготовки идет на увеличение габаритных размеров поковки или вытесняется в торцевой заусенец, а при большом избытке металла не исключается поломка штампов и пресса. Для предупреждения поломок предусматривают различного рода (пружинные, пневматические, гидравлические) компенсаторы, что усложняет конструкцию штампов и требует точной регулировки.

Штамповочные уклоны назначают: по наружному диаметру – 0,5° – 3°; по внутреннему диаметру в зависимости от глубины полости - 2° - 7°.

Радиусы переходов выбирают так же, как и для ручьев в открытых штампах.

Диаметр заготовки, помещаемой в штамповочный ручей, принимают на 0,5 – 2 мм меньше диаметра матрицы.

Точные по объему заготовки получают:

- при использовании калиброванного проката;

- обточкой на токарных станках;

- фрезеровкой торцев заготовки на длину, скорректированную в зависимости от фактического диаметра заготовки;

- калибровкой заготовок в штампах;

- получением литой заготовки;

- вырубкой заготовок из листа и т.д.

Примеры поковок приведены на рис. 37.

Примеры поковок, штампуемых в закрытых штампах

|

|

Рис. 37

Объем заготовки подсчитывают по формуле:

, (20)

, (20)

где Vпм - объем перемычек, остальные обозначения те же, что и в предыдущем случае.

Объем металла на торцевой заусенец определяют из расчета, что толщина заусенца равна 1-3 мм, высота – 3-5 мм.

Применение штамповки в закрытых штампах позволяет повысить точность штамповки, значительно приблизить форму поковки к форме готовой детали, благодаря чему возможна значительная экономия металла (50% и более), повышается качество и стойкость изделий, снижается трудоемкость механической обработки резанием. Примером может служить штамповка шестерен с зубьями (рис. 38).

Чертеж шестерни (а) и поковки (б)

Рис. 38

В настоящее время штампуют шестерни: конические с модулем до 7 мм, цилиндрические и со спиральным зубом.

Для штамповки шестерен с зубом применяют заготовки из сортового проката с точностью по массе + (1-1,5)%.

При составлении чертежа поковки устанавливают следующие припуски на обработку: на габаритные размеры поковок (высоту, диаметр ступицы и др.) – по общим правилам штамповки поковок на КГШП; на обработку зуба – по профилю 0,7-0,9 мм, по высоте 0,4-0,8 мм; по дну впадины – 1-1,2 мм; припуск по торцу зуба назначают в пределах общих требований к поковке, штампуемой на КГШП и проходящей калибровку; припуск на отверстие – 1-1,5 мм, на эксцентриситет – 0,05-0,1 мм.

Для получения поковок повышенной точности производят калибровку шестерен, которая состоит из предварительной калибровки, обрезки заусенца и окончательной калибровки.

Не нашли, что искали? Воспользуйтесь поиском: