ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

яя я яяя я яяя я я яяя я ввввв яяяя ввввв яяяяя в ввя 18 страница

Аппараты мокрой очистки газов — мокрые пылеуловители — имеют широкое распространение, так как характеризуются высокой эффективностью очистки от мелкодисперсных пыл ей с d4 > 0,3 мкм, а также возможностью очистки от пыли нагретых и взрывоопасных газов. Однако мокрые пылеуловители обладают рядом недостатков, ограничивающих область их применения: образование в процессе очистки шлама, что требует специальных систем для его переработки; вынос влаги в атмосферу и образование отложений в отводящих газоходах

при охлаждении газов до температуры точки росы; необходимость создания оборотных систем подачи воды в пылеуловитель.

Аппараты мокрой очистки работают по принципу осаждения частиц пыли на поверхность либо капель, либо пленки жидкости. Осаждение частиц пыли на жидкость происходит под действием сил инерции и броуновского движения.

Среди аппаратов мокрой очистки с осаждением частиц пыли на поверхность капель на практике более применимы скрубберы Венту- ри (рис. 10.9). Основная часть скруббера — сопло Вентури 2. В его конфузорную часть подводится запыленный поток газа и через центробежные форсунки 7 жидкость на орошение. В конфузорной части сопла происходит разгон газа от входной скорости (WT= 15...20 м/с)

Очищенный газ 1 2

Газ

t

Вода

Рис. 10.9. Схема скруббера Вентури

t

Вода

Рис. 10.9. Схема скруббера Вентури

|

| с 3. |

| Шлам' |

| ГТттял/г» |

до скорости в узком сечении сопла 80...200 м/с и более. Процесс осаждения пыли на капли жидкости обусловлен массой жидкости, развитой поверхностью капель и высокой относительной скоростью частиц жидкости и пыли в конфузорной части сопла. Эффективность очистки в значительной степени зависит от равномерности распределения жидкости по сечению конфузорной части сопла. В диффугорной части сопла поток тормозится до скорости 15...20 м/с и подается в капле- уловитель 3. Каплеуловитель обычно выполняют в виде прямоточного циклона.

Скрубберы Вентури обеспечивают высокую эффективность очистки аэрозолей при начальной концентрации примесей до 100 г/м3. Если удельный расход воды на орошение составляет 0,1...6,0 л/м3, то эффективность очистки равна:

d4, мкм.................... 1 5 10

г|............................... 0,70...0,90 0,90...0,98 0,94...0,99

Скрубберы Вентури широко используют в системах очистки газов от туманов. Эффективность очистки воздуха от тумана со средним размером частиц более 0,3 мкм достигает 0,999, что вполне сравнимо с высокоэффективными фильтрами.

Очищенный газ

Туман

Рис. 10.11. Схема фильтрующего элемента низкоскоростного тумано- уловителя

Рис. 10.11. Схема фильтрующего элемента низкоскоростного тумано- уловителя

|

Очищенный газ

Очищенный газ

Вода

Газ,

Слив

Рис. 10.10. Схема барботажно-пенного пылеуловителя с провальной (а) и переливной (б) решетками

Слив

Рис. 10.10. Схема барботажно-пенного пылеуловителя с провальной (а) и переливной (б) решетками

|

| 1 2 |

К мокрым пылеуловителям относят барботажно-пенные пылеуловители с провальной (рис. 10.10, а) и переливной решетками (рис. 10.10, б). В таких аппаратах газ на очистку поступает под решетку J, проходит через отверстия в решетке и, барботируя через слой жидкости и пены 2, очищается от пыли путем осаждения частиц на внутренней поверхности газовых пузырей. Режим работы аппаратов зависит от скорости подачи воздуха под решетку. При скорости до 1 м/с наблюдается барботажный режим работы аппарата. Дальнейший рост скорости газа в корпусе 1 аппарата до 2...2,5 м/с сопровождается возникновением пенного слоя над жидкостью, что приводит к повышению эффективности очистки газа и брызгоуноса из аппарата. Современные барботажно-пенные аппараты обеспечивают эффективность очистки газа от мелкодисперсной пыли - 0,95...0,96 при удельных расходах воды 0,4...0,5 л/м3. Практика эксплуатации этих аппаратов показывает, что они весьма чувствительны к неравномерности пода^ чи газа под провальные решетки. Неравномерная подача газа приво- дит к местному сдуву пленки жидкости с решетки. Кроме того, решетки аппаратов склонны к засорению.

Для очистки воздуха от туманов кислот, щелочей, масел и других жидкостей используют волокнистые фильтры — туманоуловители. Принцип их действия основан на осаждении капель на поверхности пор с последующим стеканием жидкости по волокнам в нижнюю часть туманоуловителя. Осаждение капель жидкости происходит под действием броуновской диффузии или инерционного механизма отделения частиц загрязнителя от газовой фазы на фильтроэле- ментах в зависимости от скорости фильтрации Щ. Туманоуловите- лиделят на низкоскоростные(Щ, < 0,15 м/с), в которых преобладает механизм диффузного осаждения капель, и высокоскоростные (Иф = 2...2,5 м/с), где осаждение происходит главным образом под воздействием инерционных сил.

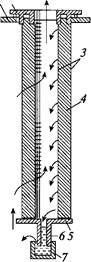

Фильтрующий элемент низкоскоростного туманоуловителя показан на рис. 10.11. В пространство между двумя цилиндрами J, изготовленными из сеток, помещают волокнистый фильтроэлемент 4, который крепится с помощью фланца 2 к корпусу туманоуловителя 1.

Рис. 10.12. Схема высокоскоростного туманоуловителя

Рис. 10.12. Схема высокоскоростного туманоуловителя

|

Жидкость, осевшая на фильтроэлементе, стекает на нижний фланец 5 и через трубку гидрозатвора 6 и стакан 7сливается из фильтра. Волокнистые низкоскоростные туманоуловители обеспечивают высокую эффективность очистки газа (до 0,999) от частиц размером менее 3 мкм и полностью улавливают частицы большего размера. Волокнистые слои формируются из стекловолокна диаметром 7...40 мкм. Толщина слоя составляет 5... 15 см, гидравлическое сопротивление сухих фильтроэлементов — 200... 1000 Па.

Высокоскоростные туманоуловители имеют меньшие размеры и обеспечивают эффективность очистки, равную 0,9...0,98 при Ар = 1500...2000 Па, от тумана с частицами 3 мкм. В качестве фильтрующей набивки в таких туманоуловителях используют войлоки из полипропиленовых волокон, которые успешно работают в среде разбавленных и концентрированных кислот и щелочей.

В тех случаях, когда диаметры капель тумана составляют 0,6...0,7 мкм и менее, для достижения приемлемой эффективности очистки приходится увеличивать скорость фильтрации до 4,5...5 м/с, что приводит к заметному брызгоуносу с выходной стороны фильтро- элемента (брызгоунос обычно возникает при скоростях 1,7...2,5 м/с). Значительно уменьшить брызгоунос можно применением брызго- уловителей в конструкции туманоуловителя. Для улавливания жидких частиц размером более 5 мкм применяют брызгоуловители из пакетов сеток, где захват частиц жидкости происходит за счет эффектов касания и инерционных сил. Скорость фильтрации в брызгоуловите- лях не должна превышать 6 м/с.

Рис. 10.13. Схема насадочной башни:

1 — насадка;2 — разбрызгиватель

Рис. 10.13. Схема насадочной башни:

1 — насадка;2 — разбрызгиватель

|

На рис. 10.12 показана схема высокоскоростного волокнистого туманоуловителя с цилиндрическим фильтрующим элементом J, который представляет собой перфорированный барабан с глухой крышкой. В барабане установлен грубоволокнистый войлок 2 толщинрц 3...5 мм. Вокруг барабана по его внешней стороне расположен брыз- гоуловитель 7, представляющий собой набор перфорированных плоских и гофрированных слоев ви- нилпластовых лент. Брызгоуловитель и фильтро- элемент нижней частью установлены в слой жидкости.

Для очистки аспирационного воздуха ванн хромирования, содержащего туман и брызги хромовой и серной кислот, применяют волокнистые фильтры типа ФВГ-Т. В корпусе размещена кассета с фильтрующим материалом — иглопробивным войлоком, состоящим из волокон диаметром 70 мкм, толщиной слоя 4...5 мм.

Метод абсорбции — очистка газовых выбросов от газов и паров — основан на поглощении последних жидкостью. Для этого используют абсорберы. Решающим условием для применения метода абсорбции является растворимость паров или газов в абсорбенте. Так, для удаления из технологических выбросов аммиака, хлоро- или фто- роводорода целесообразно применять в качестве абсорбента воду. Для высокоэффективного протекания процесса абсорбции необходимы специальные конструктивные решения. Они реализуются в виде насадочных башен (рис. 10.13), форсуночных барботажно-пен- ных и других скрубберов.

Работа хемосорберов основана на поглощении газов и паров жидкими или твердыми поглотителями с образованием малорастворимых или малолетучих химических соединений. Основными аппаратами для реализации процесса являются насадочные башни, барботажно-пенные аппараты, скрубберы Вентури и т. п. Хемосорб- ция — один из распространенных методов очистки отходящих газов от оксидов азота и паров кислот. Эффективность очистки от оксидов азота составляет 0,17...0,86 и от паров кислот — 0,95.

Метод адсорбции основан на способности некоторых тонкодисперсных твердых тел селективно извлекать и концентрировать на своей поверхности отдельные компоненты газовой смеси. Для этого метода используют адсорбенты. В качестве адсорбентов, или поглотителей, применяют вещества, имеющие большую площадь поверхности на единицу массы. Так, удельная поверхность активированных углей достигает 105...106 м2/кг. Их применяют для очистки газов от органических паров, удаления неприятных запахов и газообразных Примесей, содержащихся в незначительных количествах в промышленных выбросах, а также летучих растворителей и целого ряда дру- гих газов. В качестве адсорбентов применяют также простые и комплексные оксиды (активированный глинозем, силикагель, активированный оксид алюминия, синтетические цеолиты или молекулярные сита), которые обладают большей селективной способностью, чем активированные угли.

Конструктивно адсорберы выполняют в виде емкостей, заполненных пористым адсорбентом, через который фильтруется поток очищаемого газа. Адсорберы применяют для очистки воздуха от паров растворителей, эфира, ацетона, различных углеводородов и т. п.

Адсорберы нашли широкое применение в респираторах и противогазах. Патроны с адсорбентом следует использовать строго в соответствии с условием эксплуатации, указанным в паспорте респиратора или противогаза.

Несмотря на продолжающийся выпуск респираторов типа РПГ-67 [3] (ГОСТ 12.4.004—74) и большой спрос на них, они устарели. К настоящему времени разработан, испытан, сертифицирован и серийно производится газозащитный респиратор РПГ-01 серии КР Сорби (ГОСТ 12.4.193—99). Он состоит из полумаски ПР—99, оголовья с пластмассовым наголовником и пластмассовых противогазовых фильтров. В зависимости от назначения противогазовые фильтры этого респиратора делятся на марки (обозначено буквами) и классы (обозначено цифрами) защиты (табл. 10.2).

Таблица 10.2. Показатели противогазовых фильтров респиратора РПГ-01

|

Отбросные газы

Отбросные газы

|

рис. 10.14. Схема установки для термического окисления:

] — входной патрубок; 2 — теплообменник; 3 — горелка; 4 — камера; 5 — выходной патрубок

Испытаниями (ЗАО «Сорбент — Центр Внедрение» г. Пермь) установлено, что респираторы РПГ-01 по времени защитного действия и иным показателям не уступают зарубежным аналогам.

Термическая нейтрализация основана на способности горючих газов и паров, входящих в состав вентиляционных или технологических выбросов, сгорать с образованием менее токсичных веществ. Для этого метода используют нейтрализаторы. Различают три схемы термической нейтрализации: прямое сжигание; термическое окисление; каталитическое дожигание.

Прямое сжигание используют в тех случаях, когда очищаемые газы обладают значительной энергией, достаточной для поддержания горения. Примером такого процесса является факельное сжигание горючих отходов. Так нейтрализуют циановодород в вертикально направленных факелах на нефтехимических заводах. Разработаны схемы камерного сжигания отходов. Такие дожигатели можно использовать для нейтрализации паров токсичных горючих или окислителей при их сдувах из емкостей.

Термическое окисление находит применение в тех случаях, когда очищаемые газы имеют высокую температуру, но не содержат достаточно кислорода или когда концентрация горючих веществ незначительна и недостаточна для поддержания пламени.

В первом случае процесс термического окисления проводят в камере с подачей свежего воздуха (дожигание оксида углерода и углеводородов), а во втором — при подаче дополнительно природного газа. Схема устройства для термического окисления выбросов показана на рис. 10.14.

Каталитическое дожигание используют для превращения токсичных компонентов, содержащихся в отходящих газах, в нетоксичные или менее токсичные путем их контакта с катализаторами. Для реализации процесса необходимо кроме катализаторов поддержание таких параметров газового потока, как температура и скорость газов.

В качестве катализаторов используют платину, палладий, медь и др. Температуры начала каталитических реакций газов и паров изме-

нятся в широких пределах —200...400°С. Объемные скорости процесса каталитического дожигания обычно устанавливают в пределах 2000...6000 ч-1 (объемная скорость — отношение скорости движения газов к объему катализаторной массы).

Каталитические нейтрализаторы применяют для обезвреживания оксида углерода, летучих углеводородов, растворителей, отработавших газов и т. п.

Термокаталитические реакторы с электроподогревом типа ТКРВ разработаны Дзержинским филиалом НИИОГАЗа. Они предназначены для очистки газовых выбросов сушильных камер окрасочных линий от органических веществ и других технологических производств.

Каталитическая нейтрализация отработавших газов ДВС на поверхности твердого катализатора происходит за счет химических превращений (реакции окисления или восстановления), в результате которых образуются безвредные или менее вредные для окружающей среды и здоровья человека соединения.

Для высокоэффективной очистки выбросов необходимо применять аппараты многоступенчатой очистки. В этом случае очищаемые газы последовательно проходят несколько автономных аппаратов очистки или один агрегат, включающий несколько ступеней очистки. В системе последовательно соединенных аппаратов общая эффективность очистки г| = (1 - т|i)(1 - г|2)...(1 - Лп), гдег|ьг|2,л«— эффективность очистки 1, 2 и п-то аппаратов.

Такие решения находят применение при высокоэффективной очистке газов от твердых примесей; при одновременной очистке от твердых и газообразных примесей; при очистке от твердых примесей и капельной жидкости и т. п. Многоступенчатую очистку широко применяют в системах очистки воздуха с его последующим возвратом в помещение (см. рис. 10.2, а).

Производство и применение очистного оборудования. Перечень пыле-, газо- и туманоочистного оборудования, разработанного НИИО- ГАЗом, приведен ниже:

Очистное оборудование НИИОГАЗа

Электрофильтр ЭГВ — Для очистки от пыли невзрывоопасных технологических газов и аспирационного воздуха с температурой до 330°С.

Электрофильтр ЭГАВ СРК — Для эффективной очистки от пыли невзрывоопасных и непожароопасных дымовых газов при температу- ре от 130 до 250°С после котлоагрегатов СРК целлюлозно-бумажной промышленности.

Электрофильтр ЭВЦТ— Для очистки от пыли фосфорсодержащих газов с температурой от 230 до 600°С, отходящих от электротермических печей.

Электрофильтр ЭТМ — Для очистки газов, содержащих до 40 % туман и капли серной кислоты со следами окислов мышьяка, селена, серы и возможных примесей фтора и его соединений.

Электрофильтр ЭГАЛТ— Для очистки высокозапыленных (до 1000 г/м3) высокотемпературных (до 500°С) агрессивных газов автогенных процессов цветной металлургии.

Электрофильтровентиляционный агрегат ЭФВА —Для отсоса и высокоэффективной очистки невзрывоопасной и непожароопасной смеси воздуха с аэрозолем, образующимся при сварке и холодной штамповке металлов при температуре очищаемой смеси до 60°С, разрежении не более 0,6 кПа.

Рукавный фильтр ФРОС — Для очистки от пыли высокотемпературных газов в химической, нефтехимической и других отраслях промышленности.

Рукавный фильтр ФРИД-Б — Для очистки запыленных газов, не являющихся токсичными, агрессивными, пожаро- и взрывоопасными в линиях высоконапорного пневмотранспорта химической, цементной и других отраслей промышленности.

Рукавный фильтр ФРИ-ЗО — Для очистки высокозапыленных газов, не являющихся токсичными, агрессивными, пожаро- и взрывоопасными, в системах аспирации и линиях пневмотранспорта химической, цементной, машиностроительной и других отраслей промышленности.

Рукавные фильтры ФРИ-Б, ФРИ-72 — Для очистки запыленного воздуха на предприятиях мукомольной, комбикормовой, пищевой промышленности.

Рукавный фильтр ФРБИ — Для улавливания мелкодисперсных взрывоопасных красителей, пигментов и других пылей из воздуха и негорючих газов.

Рукавный фильтр ФРМ — Для очистки от пыли аспирационного воздуха технологического оборудования и дымовых газов сушильных печей на предприятиях асбестовой промышленности.

Фильтры бумажные патронные ФБПИ — Для улавливания сви- нецсодержащих аэрозолей из вентиляционных выбросов, а также для очистки неагрессивных, нетоксичных, невзрывоопасных газов от химически неактивных, сухих нецементирующих пылей.

Ю—Белов 289

Волокнистый фильтр ФВГ-П— Для санитарной очистки аспира- ционного воздуха от аэрозольных растворимых в воде примесей в гальванических производствах машиностроительных предприятий.

Волокнистый фильтр ФВГ-М — Для санитарной очистки аспира- ционного воздуха от аэрозольных растворимых в воде примесей в гальванических производствах машиностроительных предприятий.

Волокнистый фильтр ФВЦ —180 — Для очистки воздуха или неагрессивных газов от масляного тумана, выбрасываемого вакуумными насосами в атмосферу.

Фильтры ротационные масляные вертикальные — Для отсоса и очистки воздуха от масляного тумана, выделяющегося при работе металлообрабатывающих станков с применением минеральных масел в качестве смазочно-охлаждающих жидкостей.

Агрегат АВЦР-2000 — Для отсоса и очистки воздуха от масляного тумана в цехах, оснащенных металлообрабатывающим оборудованием, работающим с применением смазочно-охлаждающих жидкостей на основе нефтяных минеральных масел.

Скруббер с шаровой насадкой СДК — Для очистки газов от фтористого водорода, тетрафторида кремния, фосфорного ангидрида на предприятиях по производству минеральных удобрений. Для очистки газов в цветной металлургии, энергетике, химической и других отраслях промышленности.

Скруббер центробежный вертикальный полый СЦВП — Для очистки воздуха, удаляемого вытяжными вентиляционными системами, от пыли средней дисперсности.

Скруббер полый СП — Для очистки технологических и вентиляционных выбросов от пыли и газообразных соединений фтора, хлора, сернистого ангидрида.

Скруббер полый СПК-Б — Для очистки технологических и вентиляционных выбросов производств по переработке сырья биологического происхождения от дурнопахнущих веществ, а также для улавливания пыли, газообразных соединений хлора, серы различных производств.

Центробежный скруббер батарейного типа СЦВБ-20 — Для мокрой очистки нетоксичных и невзрывоопасных газов от пыли в различных отраслях машиностроения, например в литейных производствах.

Скруббер Вентури СВ-Кк — Для охлаждения и тонкой очистки нетоксичных и невзрывоопасных газов от частиц пыли, не склонных к образованию отложений.

Труба Вентури ГВПВ — Для установки в системах охлаждения и тонкой очистки запыленных технологических газов в черной и цветной металлургии, химической и нефтяной промышленности, промышленности строительных материалов, энергетике и др.

Каплеуловитель КЦТ— Для улавливания капель жидкости с осевшими на них частицами пыли. Устанавливаются в технологической линии за трубами Вентури.

Конъюнктуру спроса и использования пылегазоочистного оборудования в различных отраслях промышленности можно проследить на примере рынка США. Расход (млн дол.) компаний США на защиту атмосферного воздуха в отдельных отраслях промышленности составили:

1986 г. 1988 г.

Теплоэнергетика.............................................. 1310 808

Нефтеперерабатывающая........................................... 459 656

Химическая........................................................ 320 597

Горнодобывающая........................................................ 178 57

Целлюлозно-бумажная................................................. 161 168

Металлургическая (черная и цветная).... 65 94

Автомобильная................................................................ 252 31

Машиностроение (общее)............................................ 69 88

Электротехническое машиностроение.... 111 36

Приборостроение........................................................... 20 36

10.2. ЗАЩИТА ГИДРОСФЕРЫ 10.2.1. Состав и расчет выпусков сточных вод в водоемы

Основными источниками загрязнений водоемов являются производственные, бытовые и поверхностные сточные воды.

| 10* |

Производственные сточные воды образуются в результате использования воды в технологических процессах. Типовой состав примесей сточных вод представлен в табл. 10.3. Сточные воды сварочных, монтажных, сборочных, испытательных цехов содержат механические примеси, маслопродукты, кислоты и тому подобные вещества в значительно меньших концентрациях, чем в рассмотренных видах цехов и участков. Наибольшую опасность в машиностроении представляют стоки гальванического производства.

Таблица 10.3. Состав сточных вод [3]

|

Не нашли, что искали? Воспользуйтесь поиском: