ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

ЧАС ВИКОНАННЯ РОБОТИ. Самостійна підготовка – 1 година;

Самостійна підготовка – 1 година;

Робота в лабораторії – 2 акад. години.

5 ЛІТЕРАТУРА

Основна

5.1.1. Ремонт машин та обладнання. Підручник. /О.І. Сідашенко, О.А. Науменко, Т.С. Скобло, О.В. Тіхонов та ін.; За дер. проф. О.І. Сідашенка, О.А. Науменка. - 2-е вид. перероб. доп. – Х.: «Міськдрук», 2014. – 742 с.

5.1.2. Практикум з ремонту машин. За ред. О.І.Сідашенка, О.В.Тіхонов. – Х.: ХНТУСГ, 2007. – 415с.

5.1.3 Воловик Е.Л. Справочник по восстановлению деталей. – М: Колос, 1981.

5.1.4 Шнейдер Ю.Г. эксплуатационные свойства деталей с регулярным микрорельефом. 2-е изд., перераб., и доп. – Л. – Машиностроение, Ленинград. отдел., 1982. – 248 с.

5.1.5 Одинцев Л.Г. Упрочнение и обработка деталей поверхностно-пластическим деформированием. Справочник. – М.: Машиностроение, 1987. – 328 с.

Додаткова

5.2.1 Одинцов В.Г. Финишная обработка деталей алмазным выглаживанием и вибровыглаживанием. – М.: Машиностроение, 1981. – 160 с.

5.2.2 Торбило В.М. Алмазное выглаживание. – М.: Машиностроение, 1972. – 105 с.

5.2.3 Отделочные операции в машиностроении: Справочник/ П.А. Руденко, М.Н. Шуба, В.А. Очнивец и др./Под. общ. ред. П.А. Руденко. – К.: Техніка, 1985. – 136 с.

5.2.4 Колкер Я.Д. Чистовая обработка отверстий в чугунных деталях холодным пластическим деформированием. – К.: Техника, 1972. – 44 с.

6 ОСНАЩЕННЯ РОБОЧОГО МІСЦЯ

Станок токарно-гвинторізний типу ІК62 ГОСТ 18097-93. 6.2 Універсальний пристрій для вібронакатування (вібровигладжування) та алмазного вигладжування зовнішніх та внутрішніх циліндричних поверхонь деталей (цеховий). Зразки з нормалізованої та термообробленої сталі 45(ГОСТ 1050-88). Алмазні вигладжувачі 24747-90. Набір інструменту універсал (НІЗ). Щітка волосяна ГОСТ 10597-87. Індустріальне масло і-20А ГОСТ 20799-88. Мікротвердомір ПМТ-3 ГОСТ 9450-86.

7 ЗАГАЛЬНІ ПОЛОЖЕННЯ ТА ВКАЗІВКИ ДО ВИКОНАННЯ РОБОТИ

7.1 Загальні положення. Зміцнення поверхні деталі пристроями поверхнево-пластичного деформування (ППД) (обкатування, вібронакатування та ін.) відрізняються від традиційних способів механічної обробки (точіння, шліфування, хонінгування та ін.) більшим кроком мікронерівностей і радіусами закруглень мікровиступів та мікровпадин, відносно більшою опорною поверхнею та високою однорідністю, малим числом мікровиступів на одиницю довжини. Із збільшенням радіусу вершин мікровиступів і однорідності їх по формі та висоті збільшується несуча здатність поверхні, темп її приробки, контактна жорсткість, зносостійкість, гідрощільність, товщина масляної плівки, виникаюча при змащенні, а із збільшенням радіусу закруглення мікровпадин підвищуються стомлююча міцність, опір корозії та запилення поверхні.

Основними особливостями та недоліками засобів чистової обробки різанням є:

- загострена форма виступів та впадин мікронерівностей;

- відносно низька несуча здатність, обумовлена загостреною формою мікронерівностей та відповідно малою опорною поверхнею при початкових зближеннях в процесі приробки;

- пряма залежність між кроком та висотою мікронерівностей і, як наслідок, мала маслоємність поверхонь;

- неможливість регулювання форми мікронерівностей при одній тій же самій висоті;

- висока ступінь неоднорідності мікрорельєфу;

- шаржирування оброблюваної поверхні осколками абразивного інструменту;

- припалювання внаслідок абразивної обробки.

Ці недоліки більшості способів чистової та зміцнюючої обробки різанням і тиском затрудняють рішення таких задач, як:

а) отримання та оптимізація мікрорельєфу робочих поверхонь деталей за рахунок нормування та технологічного забезпечення геометричних параметрів якості поверхні, які поліпшують експлуатаційні властивості;

б) застосування розрахункових методів нормування та технологічного забезпечення геометричних характеристик якості поверхні.

Одним із рішень задач по усуненню вище перерахованих недоліків є прогресивний спосіб зміцнення – вібронакатування (вібровигладжування). Обробка металів ППД основана на застосуванні їх пластичних властивостей, здатності при визначених умовах здобувати під дією зовнішніх сил остаточні деформації мікровиступів поверхневого шару без порушень їх суцільності.

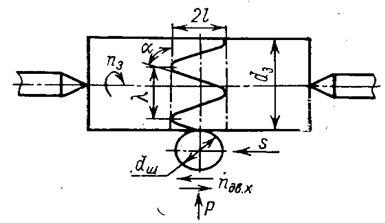

7.2 Характеристика процесу. Сутність вібронакатування полягає у тому, що закріпленій деталі у центрах токарно-гвинторізного станку надається обертальний рух з частотою Пр, а робочому інструменту (алмазному вигладжувачу, кульці), до якого прикладене навантаження Р, надається осцилюючий рух (коливаючий) з частотою Пп.х. паралельно осі оброблюваної деталі та повздовжня подача Sпр . (рис.1)

Рисунок 1 - Принципова схема процесу вібронакатування (вібровигладжування) деталей

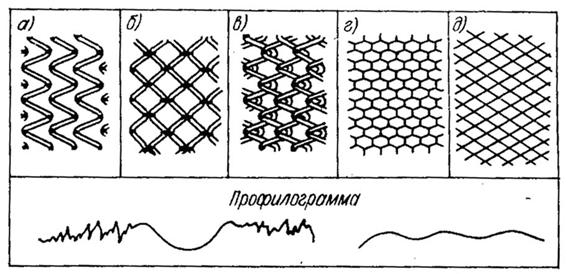

Внаслідок обробки виникає мережа каналів з частковорегулярним мікрорельєфом (ЧРМР), або повністю регулярним мікрорельєфом (ПРМР) ГОСТ 24773-81 (рис. 2). Характер мікрорельєфу (розміри, форма, взаєморозташування мікронерівностей) визначається режимом та умовами обробки поверхневого шару деталі.

В процесі вібронакатування поверхня деталі оброблюється по гвинтовій лінії вібруючим робочим інструментом з амплітудою коливань λ, тобто на гвинтову лінію накладається нескінченна синусоїдна крива. На поверхні деталі видавлюються канавки визначеної форми глибиною в декілька десятків мкм в залежності від твердості оброблюваного матеріалу.

|

Рисунок 2 - Види частково-регулярних мікрорельєфів: ЧРМР (а, б, в) та мікрорельєфу ПРМР (г).

а – канавки, що не торкаються; б – канавки, що торкаються; в – канавки, що пересікаються; г – канавки, що зливаються (ПРМР).

Вібронакатування – чистова (фінішна) обробка, яка забезпечує утворення оптимального для різних умов експлуатації мікрорельєфу поверхні, збільшує стомлюючу міцність, контактну жорсткість та зносостійкість. Вона супроводжується наклепом, збільшенням мікротвердості оброблюваного металу, підвищенням класу шорсткості поверхні, зменшенням або повністю виключенням приробки спряження. При утворюванні системи канавок ЧРМР зміцнюються ділянки впадин та напливів; при утворюванні повністю перекритої канавками поверхні (ПРМР) - нова поверхня зміцнена повністю (як виступи, так і впадини).

При вібронакатуванні утворюється мікрорельєф, в якому радіус мікровиступів та мікровпадин у сотні, тисячі раз більше, ніж при традиційних способах механічної обробки. Цей мікрорельєф відрізняється більшою опорною поверхнею при достатній її маслоємності та високим ступенем однорідності. Канавки, утворені вібронакатуванням, служать масляними кишенями. Продукти зносу та абразивний пил осідає на дно канавок та разом з маслом під тиском виноситься за межі зони тертя спряжених деталей. При цьому в зоні тертя зменшується температура, коефіцієнт і момент тертя, різко підвищується зносостійкість спряжених поверхонь.

7.3 Основними параметрами процесу вібронакатування (вібровигладжування) є:

Зусилля вібронакатування Р визначає величину остаточної деформації і вона тим більша, чим більше Р і чим менше опір оброблюваного матеріалу пластичному деформуванню. Воно є одним із основних параметрів режиму змінення, яким можна найбільше впливати на ступінь вигладжування, т.б. на зменшення шорсткості поверхні.

За міру остаточної деформації та ступінь вигладжування прийнята зміна діаметру деталі ∆d: ∆d = к·(Rz вих.- Rz),

де Rz вих. – вихідна шорсткість поверхневого шару, мкм;

Rz – шорсткість поверхневого шару після обробки, мкм;

к – коефіцієнт, залежний від властивостей оброблюваного матеріалу (к = 1,3…1,5).

Зусилля обробки визначає як геометричні (ширина та глибина канавки, ступінь обробки вихідної поверхні, шорсткість), так і фізико-механічні характеристики якості поверхневого шару (твердість, остаточні напруги та інш.).

Радіус тору вигладжувача або діаметр кулі Rb вибирається у першу чергу в залежності від шорсткості та розмірів оброблюваної деталі, а також від жорсткості поверхневого шару деталі. При обробці мало- і нерівножорстких деталей необхідно використати кулі малого діаметру, так як при цьому необхідна деформуюча дія здійснюється при менших зусиллях обробки.

Амплітуда коливань робочого інструменту λ встановлюється та вимірюється за рахунок зміни ексцентриків на валу електродвигуна. Величина амплітуди звичайно не перевищує 3 мм, що пов’язано із збільшенням інерційних сил та прискореним виходом віброголовки зі строю.

Число подвійних ходів (осциляцій) Пп.х . визначається частотою обертів вала електродвигуна.

Частота обертів деталі Пд визначає кількість хвиль (синусоїд), видавлених канавок, які припадають на один оберт деталі та величину зміщення канавок відповідно одна другої у напрямку оберту деталі.

Відношення числа подвійних ходів (осциляцій) до частоти обертання деталі

і = Пп.х./Пд

являється основним параметром, який визначає характер взаємного розташування видавлених канавок у напрямку оберту деталі. Ціла частина і показує скільки разів довжина хвилі канавки укладається на довжині окружності деталі, а дробна і – величину зміщення канавок одна відносно іншої при кожному послідуючому оберті деталі (зсув хвиль по фазі).

Повздовжня подача робочого інструменту Sпр показує відстань між канавками у напрямку подачі та вид мікрорельєфу.

Режим вібронакатування (вібровигладжування) визначає не тільки ступінь перекриття видавленими канавками вихідної поверхні та вид мікрорельєфу, але й величину опорної поверхні, площу та об’єм канавок, висоту, крок і форму мікронерівностей, а також їх число на одиницю площини.

Форма мікронерівностей визначає маслоємність поверхні, несучу її здатність, стомлюючу та корозійну міцність. В залежності від змінення співвідношення Пп.х./Пд та амплітуди коливань інструменту λ, а також величини повздовжньої подачі Sп можна формувати мікрорельєфи різноманітної форми.

За допомогою вібронакатування можливо утворювати мікрорельєф, який корінним чином відрізняється по формі, співвідношенню розмірів та форми мікронерівностей, розташованих поздовж та поперек утворюючої тіл обертання, які неможливо отримати при всіх існуючих способах оброблювально-зміцнюючої обробки різанням та тиском.

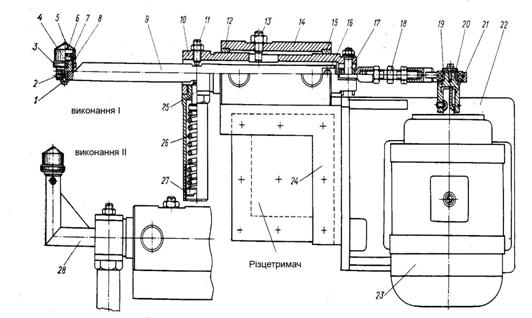

7.4 Характеристика обладнання. Універсальний пристрій для вібронакатування (рис. 3) встановлюється в різцеутримувачі токарно-гвинторізного станка. Основним призначенням пристрою являється здійснення осциляційного руху алмазного кінцевика (кульки). Обертальний рух вала електродвигуна за допомогою ексцентрикового механізму перетворюється у зворотно-поступальний рух робочого інструменту (кульки) паралельно вісі деталі з числом осциляцій, рівних частоті обертання вала електродвигуна та довжиною ходу, рівного подвійному ексцентриситету ексцентрикового механізму.

Різьбова пробка 27 служить для попереднього стиснення пружини. Остаточна установка на необхідний для накатування тиск здійснюється додатковим переміщенням всього пристрою в напрямку перпендикулярному осі обертання заготовки (деталі) за допомогою поперечної подачі станка.

Під дією деформуючого інструменту, твердість якого вища твердості оброблюваного матеріалу відбувається деформація нерівностей поверхні деталі: метал «розтікається», заповнюючи суміжні западини. Якісні показники поверхні, отриманої в результаті вібронакатування, визначаються режимами обробки. Від цих режимів залежать експлуатаційні (зносостійкість, шорсткість, корозійна стійкість, опір схоплюванню, гідрощільність, коефіцієнт тертя, несуча здатність, опірна поверхня) та фізико-механічні характеристики (твердість, стомлююча міцність, пластичність та інш.).

Шорсткість поверхні – сукупність нерівностей, що повторюються з відносно малими кроками, які утворюють рельєф поверхні деталі. Її критерієм є середньоарифметичне відхилення профілю Ra (6-12 класи), або Rz (1-5 та 13 і 14 класи шорсткості поверхні).

Після вібронакатування шорсткість поверхні можна одержати Ra = 20 – 0,02 мкм, а твердість збільшити при зрівнянні з початковою на 30 – 60 %.

Для вібронакатування (вібровигладжування) застосовують утримувачі, в яких закріплюють деформуючі елементи: кульки діаметром 3 - 40 мм (сталь ШХ 15, HRC 62 – 65), природні і синтетичні алмазні та твердосплавні наконечники від 1 до 3мм, які виготовляються підприємствами алмазних інструментів.

При вібронакатуванні робочий інструмент виконує більш складний рух відносно оброблюваної поверхні, чим при інших способах ППД, «атакує» кожний виступ мікронерівностей початкової поверхні з різних сторін, ніби розкатуючи метал в різних напрямках, в результаті чого опір деформації зменшується; а деформуюча дія зростає. З позиції дислокаційної теорії збільшення деформуючої дії з ускладненням кінематики процесу ППД пояснюється збільшенням числа площин ковзання, осередків виникнення та розвитку ППД, зменшенням накопиченої енергії та опору розвитку деформації на кожному напрямку.

Зміцнення поверхневого шару зв’язано зі зміною кристалічної структури металу. Зерна металу роздрібнюються; при цьому створюється дрібнозерниста структура, збільшується кількість викривлень кристалічної решітки дислокацій. Дислокації перешкоджають переміщенню окремих частин кристалів по площинам ковзання, а переборювання опору дислокацій вимагає застосування значно більших напружень.

Рисунок 3 - Універсальний пристрій для вібронакатування (вібровигладжування) деталей.

1 – гвинт,2 – вісь, 3 – різьбове кільце, 4 – сепаратор-ковпачок, 5 – робоча кулька, 6 – шарикопідшипник, 7 – вісь, 8 – корпус, 9 – штанга, 10 – втулка, 11, 13 – гвинти обмежувачі, 12, 15 – вкладиші, 14, 20 – втулки, 16 – штифт, 17 – вісь, 18 – регулювальна гайка, 19 – ексцентрик, 21 – шпонка, 22 – основа, 23 – електродвигун, 24 – прямокутник, 25 – кінцевик, 26 – тарирувана пружина, 27 – різьбова пробка.

Крім розглянутого універсального пристрою для вібронакатування деталей (рис. 3) застосовують віброголовки з вібраторами, які утворюють зворотно-поступальний рух робочого інструменту з заданою частотою та амплітудою коливання. Вібратори розподіляються на три основні типи: ексцентрикові, електромагнітні та поршневі (пневматичні та гідравлічні), які приводяться від електродвигунів.

Не нашли, что искали? Воспользуйтесь поиском: