ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Технология проведения FMEA- анализа

Планирование FMEA осуществляют по п. 5.3 ГОСТ 27.310-95 «Надежность в технике. Анализ видов, последствий и критичности отказов. Основные положения», в соответствии с которым план должен устанавливать:

- стадии жизненного цикла объекта и соответствующие им этапы видов работ, на которых проводят анализ (в дальнейшем — этапы анализа, или этапы);

- виды и методы анализа на каждом этапе со ссылками на соответствующие

- нормативные документы и методики. При отсутствии необходимых документов план должен предусматривать разработку соответствующих методик FMEA рассматриваемого объекта;

- уровни разукрупнения объекта, начиная с которого (до которого) проводят

- анализ на каждом этапе;

- сроки проведения анализа на каждом этапе, распределение ответственности за его проведение и реализацию результатов, сроки, формы и правила отчетности по результатам анализа;

- порядок контроля над проведением и реализацией результатов анализа со стороны руководства организации-разработчика и заказчика (потребителя).

FMEA-анализ, в настоящее время, является одной из стандартных технологий анализа качества изделий и процессов, поэтому, в процессе его развития, выработаны типовые рекомендуемые формы представления результатов анализа и типовые рекомендуемые правила его проведения.

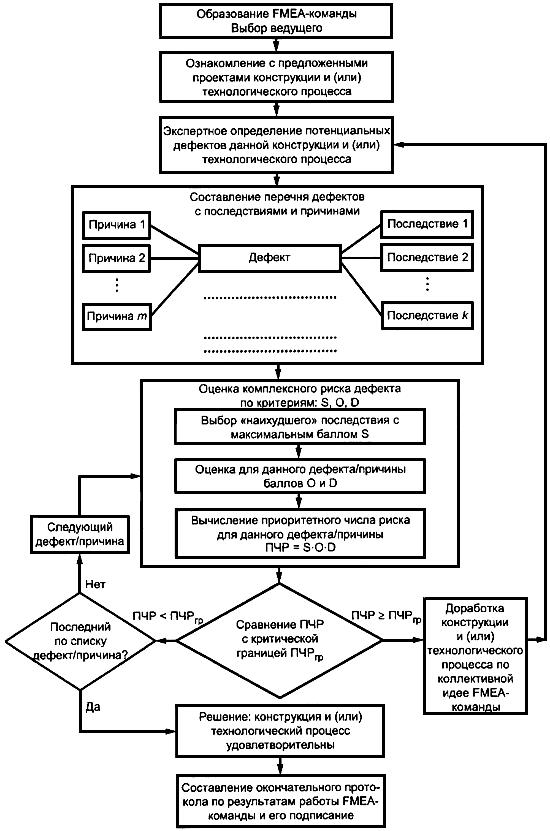

На рисунке 47, в соответствии с ГОСТ Р 51814.2-2001 представлен алгоритм работы FMEA-команды.

1) Образование FMEA-команды. Выбор ведущего.

Для выполнения FMEA создается FMEA-команда, состав которой определяется видом FMEA. При FMEA конструкции (DFMEA) в команду обычно входят конструктор (разработчик изучаемой конструкции), технологи по механообработке и сборке, испытатель, представители служб маркетинга, сервиса, управления качеством. При FMEA процесса (PFMEA) в команду обычно входят технолог (разработчик изучаемого процесса), конструктор, представители служб сервиса, организации производства, управления качеством.

FMEA-команда (межфункциональная команда) представляет собой временный коллектив из разных специалистов, созданный специально для цели анализа и доработки конструкции и/или процесса изготовления данного технического объекта. При необходимости в состав FMEA-команды могут приглашаться опытные специалисты из других организаций.

В своей работе FMEA-команды применяют метод «мозгового штурма»; рекомендуемое время работы – 3-6 часов в день. Для эффективной работы все члены FMEA-команды должны иметь практический опыт и высокий профессиональный уровень. Этот опыт предполагает для каждого члена команды значительную работу в прошлом с аналогичными техническими объектами.

Рекомендуемое число участников FMEA-команды – 4-8 человек. Полный состав участников FMEA-команды для работы с данным техническим объектом должен быть неизменным, однако в отдельные дни в работе FMEA-команды может принимать участие неполный ее состав, что определяется целесообразностью присутствия тех или иных специалистов при рассмотрении текущего вопроса.

Рекомендуется, чтобы члены DFMEA-команды в совокупности имели практический опыт в следующих областях деятельности:

- конструирование аналогичных технических объектов, различные конструкторские решения;

- процессы производства компонентов и их сборка;

- технология контроля в ходе изготовления;

- техническое обслуживание и ремонт;

- испытания;

- анализ поведения аналогичных технических объектов в эксплуатации.

Рисунок 47 – Алгоритм работы FMEA-команды

Для членов PFMEA-команды, рекомендуется иметь практический опыт в:

- конструирование аналогичных технических объектов;

- процессах производства компонентов и их сборке;

- технологии контроля в ходе изготовления;

- осуществление анализа соответствующих технологических процессов, возможных альтернативных технологических процессах;

- проведение анализа частоты дефектов и контроле работы соответствующего оборудования и персонала.

В случае, когда этапы проектирования конструкции и процессов производства данного технического объекта разделять нецелесообразно, формируют общую FMEA-команду. Члены этой команды в совокупности должны иметь практический опыт во всех областях деятельности, перечисленных выше.

Если для конкретного технического объекта отдельно формируют DFMEA-команду и PFMEA-команду, рекомендуется в их состав включать одних и тех же физических лиц следующих специальностей: конструктор, технолог, сборщик, испытатель, контролер. При этом, в команде должен быть определен ведущий, которым может быть любой из членов команды, признаваемый остальными как лидер в рассматриваемых вопросах. Профессионально ответственным в DFMEA-команде является конструктор, а в PFMEA-команде - технолог.

2) Ознакомление с предложенными проектами конструкции и/или технологического процесса.

Ведущий FMEA-команды представляет для ознакомления членам своей команды комплект документов по предложенному проекту конструкции или (и) проекту технологического процесса.

3) Определение видов потенциальных дефектов, их последствий и причин.

Так же, как и другие формы функционального анализа, данная стадия проведения FMEA может включать два основных этапа: построение компонентной, структурной, функциональной и потоковой моделей объекта анализа и исследование моделей для определения потенциальных дефектов, их последствий, значимости дефектов, вероятности возникновения и обнаружения).

Потенциальные дефекты определяются для каждого из элементов компонентной модели объекта; такие дефекты обычно связаны или с отказом функционального элемента (его разрушением, поломкой и т.д.), или с неправильным выполнением элементом его полезных функций (отказом от точности, производительности и т.д.), или с вредными функциями элемента; в качестве первого шага рекомендуется проверка предыдущего FMEA-анализа или анализ проблем, возникших за время гарантийного срока; необходимо также рассматривать потенциальные дефекты, которые могут возникнуть при транспортировке, хранении, и также при изменении внешних условий (влажность, давление, температура). Например, дефектами технического объекта являются растрескивание, деформация, течь, прокол, короткое замыкание, перелом, технологического процесса - недостаточная толщина покрытия, пропуск операции, применение другого материала).

При этом, потенциальные дефекты следует описывать в физических или технических терминах, а не в виде внешних признаков (симптомов), заметных потребителю. Описание каждого вида дефекта заносят в протокол анализа видов, причин и последствий потенциальных дефектов, составленный, например, в виде таблицы. Форма протокола должна быть предварительно выбрана и утверждена. Рекомендуемая форма протокола (согласно ГОСТ Р 51814.2-2001) представлена на рисунке 48.

Далее, на основе опыта и знаний FMEA-команды, а также используя структурная и потоковая модели объекта, для всех описанных видов потенциальных дефектов определяют их потенциальные последствия (например, шум, неправильная работа, плохой внешний вид, неустойчивость, прерывистая работа, шероховатость, неработоспособность, плохой запах, повреждение управления).

Для каждого вида дефекта может быть несколько потенциальных последствий, все они должны быть описаны. Последствия дефектов следует описывать признаками, которые может заметить и ощутить потребитель, причем имеется в виду, что потребитель может быть как внутренним (на последующих операциях создания объекта), так и внешним. Последствия дефектов следует излагать в конкретных терминах системы, подсистемы пли компонента, подвергаемых анализу.

После определения потенциальных последствий дефектов, используя таблицы 24 и 25, для каждого из них экспертно определяют балл значимости дефекта (S). Балл значимости изменяется от 1 - для наименее значимых по ущербу дефектов, до 10 - для наиболее значимых. Для конкретной организации (предприятия, учреждения) эта таблица должна быть пересмотрена в соответствии с ее спецификой и конкретными последствиями дефектов. В дальнейшем при работе FMEA-команды и выставлении ПЧР используют один максимальный балл значимости S из всех последствий данного дефекта.

| Объект анализа_____________________ Вид изделия, год выпуска__________________ Изготовитель конечной продукции________ __________________________________ Область применения: проектирование □ конструкции □ совершенствование □ технологического процесса □ управление несоответствующей □ продукцией □ | Служба, ответственная за проведение FMEA________ ______________________________________________ Планируемые сроки проведения FMEA: начало______________ окончание___________ Действительные сроки проведения FMEA: начало______________ окончание___________ | Код/номер протокола FMEA___________ Стр.________ из_________ Руководитель группы________________ Члены команды_____________________ ___________________________________ ___________________________________ ____________________________________ ___________________________________ ___________________________________ | ||||||||||||||

| Изделие/ Функция | Вид потенциаль-ного дефекта | Последствие потенциаль-ного дефекта | Балл S | Потенциаль-ная причина(ы) или механизм(ы) дефекта | Балл О | Первоначаль-но пред-ложенные меры по обнаружению дефекта (причины) | Балл D | ПЧР | Рекомен-дуемое изменение | Ответствен-ность и намеченная дата | Результаты работы | |||||

| Предпринятые действия (изменения) | Новые значения баллов | |||||||||||||||

| S | O | D | ПЧР | |||||||||||||

Рисунок 48 - Форма протокола анализа видов, причин и последствий потенциальных дефектов

Таблица 24 - Рекомендуемая шкала баллов значимости S для FMEA-конструкции

| Последствие | Критерий значимости последствия | Балл S | |

| Опасное без предупреждения | Очень высокий ранг значимости, когда вид потенциального дефекта ухудшает безопасность работы (использования) продукции и (или) вызывает несоответствие обязательным требованиям безопасности и экологии без предупреждения. | ||

| Опасное с предупреждение | Весьма высокий ранг значимости, когда вид потенциального дефекта ухудшает безопасность работы (использования) продукции и (или) вызывает несоответствие обязательным требованиям безопасности и экологии с предупреждением. | ||

| Очень важное | Продукция (ее элемент) неработоспособна с потерей главной функции. Потребитель очень недоволен. | ||

| Важное | В целом продукция работоспособна, но с пониженной эффективностью. Потребитель неудовлетворен. | ||

| Умеренное | Продукция (ее элемент) работоспособна, но некоторые системы комфорта и удобства не работают. Потребитель испытывает дискомфорт. | ||

| Слабое | Продукция (ее элемент) работоспособны, но некоторые системы комфорта и удобства работают с пониженной эффективностью. Потребитель испытывает некоторое неудовлетворение. | ||

| Очень слабое | Отделка, шумность и другие видимые показатели продукции не соответствуют ожиданиям потребителя. Этот дефект замечает большинство потребителей. | ||

| Незначительное | Может потребоваться переделка части продукции на специальном участке. Отделка и шумность и другие показатели продукции не соответствуют ожиданиям потребителя. Дефект замечает средний потребитель. | ||

| Очень незначительное | Небольшое нарушение производственной линии. Может потребоваться доработка части продукции на основной технологической линии. Отделка и шумность и другие показатели не соответствуют ожиданиям потребителя. Дефект замечает лишь разборчивый потребитель. | ||

| Отсутствует | Нет последствия. | ||

Таблица 25 - Рекомендуемая шкала баллов значимости S для FMEA-процесса

| Последствие | Критерий значимости последствия | Балл S |

| Опасное без предупреждения | Может подвергнуть опасности персонал. Очень высокий ранг значимости, когда вид потенциального дефекта ухудшает безопасность работы продукции и (или) вызывает несоответствие обязательным требованиям безопасности и экологии без предупреждения. | |

| Опасное с предупреждение | Может подвергнуть опасности персонал. Весьма высокий ранг значимости, когда вид потенциального дефекта ухудшает безопасность работы продукции и (или) вызывает несоответствие обязательным требованиям безопасности и экологии с предупреждением. | |

| Очень важное | Большое нарушение производственной линии. Может браковаться до 100 % продукции. Продукция (ее элемент) неработоспособна с потерей главной функции. Потребитель очень недоволен. | |

| Важное | Небольшое нарушение производственной линии. Может потребоваться сортировка продукции, когда часть ее бракуется. В целом продукция работоспособна, но с пониженной эффективностью. Потребитель неудовлетворен. | |

| Умеренное | Небольшое нарушение производственной линии. Часть продукции необходимо забраковать (без сортировки). Продукция (ее элемент) работоспособна, но некоторые системы комфорта и удобства не работают. Потребитель испытывает дискомфорт. | |

| Слабое | Небольшое нарушение производственной линии. Может потребоваться переделка до 100% продукции. Продукция (ее элемент) работоспособны, но некоторые системы комфорта и удобства работают с пониженной эффективностью. Потребитель испытывает некоторое неудовлетворение. | |

| Очень слабое | Небольшое нарушение производственной линии. Может потребоваться сортировка и частичная переделка продукции. Отделка и шумность изделия не соответствуют ожиданиям потребителя. Этот дефект замечает большинство потребителей. | |

| Незначительное | Небольшое нарушение производственной линии. Может потребоваться переделка части продукции на специальном участке. Отделка и шумность не |

Продолжение таблицы 25

| Последствие | Критерий значимости последствия | Балл S |

| соответствуют ожиданиям потребителя. Дефект замечает средний потребитель. | ||

| Очень незначительное | Небольшое нарушение производственной линии. Может потребоваться доработка части продукции на основной технологической линии. Отделка и шумность не соответствуют ожиданиям потребителя. Дефект замечает разборчивый потребитель. | |

| Отсутствует | Нет последствия. | |

| Важное | Небольшое нарушение производственной линии. Может потребоваться сортировка продукции, когда часть ее бракуется. В целом продукция работоспособна, но с пониженной эффективностью. Потребитель неудовлетворен. |

Для каждого дефекта определяют потенциальные причины. Для одного дефекта может быть выявлено несколько потенциальных причин, все они должны быть по возможности полно описаны и рассмотрены отдельно. Для выявления причин могут быть использованы диаграммы Исикавы, метод «5 Why».

Примерами причин дефектов являются: использован другой материал, неадекватное предположение о жизнеспособности конструкции, перегрузка, недостаточные возможности смазки, неполные инструкции по обслуживанию, слабая защита от неблагоприятных условий среды, нестабильность материала, усталость, износ, коррозия.

После этого, для каждой потенциальной причины дефекта экспертно определяют балл вероятности возникновения дефекта (О). При этом рассматривается предполагаемый процесс изготовления и экспертно оценивается частота данной причины, приводящей к рассматриваемому дефекту. Рекомендуемые шкалы для выставления баллов возникновения дефектов представлены в таблицах 26 и 27.

Таблица 26 - Рекомендуемая шкала для выставления балла возникновения О (FMEA-конструкции)

| Вероятность дефекта | Возможные частоты дефектов | Балл О |

| Очень высокая: дефект почти неизбежен | Более 1 из 2 | |

| 1 из 3 | ||

| Высокая: повторяющиеся дефекты | Более 1 из 8 | |

| 1 из 20 |

Продолжение таблицы 26

| Вероятность дефекта | Возможные частоты дефектов | Балл О |

| Умеренная: случайные дефекты | Более 1 из 80 | |

| 1 из 400 | ||

| 1 из 2000 | ||

| Низкая: относительно мало дефектов | Более 1 из 15000 | |

| 1 из 150000 | ||

| Малая: дефект маловероятен | Менее 1 из 1 500 000 |

Таблица 27 - Рекомендуемая шкала для выставления балла возникновения О (FMEA-процесса)

| Вероятность дефекта | Возможные частоты дефектов | Балл О |

| Очень высокая: дефект почти неизбежен | Более 1 из 2 | |

| 1 из 3 | ||

| Высокая: повторяющиеся дефекты | Более 1 из 8 | |

| 1 из 20 | ||

| Умеренная: случайные дефекты | Более 1 из 80 | |

| 1 из 400 | ||

| 1 из 2000 | ||

| Низкая: относительно мало дефектов | Более 1 из 15000 | |

| 1 из 150000 | ||

| Малая: дефект маловероятен | Менее 1 из 1 500 000 |

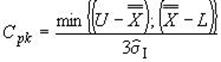

В случае PFMEA, если причиной появления дефекта является нарушение установленного допуска на данный показатель качества и если имеется статистический анализ для аналогичного процесса, то рекомендуемым ориентиром для выставления балла О является статистический индекс, приведенный в таблице 27, который определяет практические возможности технологического процесса по обеспечению выполнения требований установленного допуска на данный показатель качества. Индекс вычисляют по формуле:

, (6)

, (6)

где U, L - верхнее и нижнее предельные значения поля допуска показателя качества;

X - выборочное среднее или оценка положения центра настройки технологического процесса;

σI - оценка стандартного отклонения процесса.

Следующим шагом является определение балла вероятности обнаружения дефекта (D) или его причины в ходе предполагаемого процесса изготовления. Рекомендуемые шкалы для выставления баллов обнаружения дефектов представлены в таблицах 28 и 29.

Таблица 28 - Рекомендуемая шкала для выставления балла обнаружения D (FMEA-конструкции)

| Обнаружение | Критерии: правдоподобность обнаружения при проектируемом контроле | Балл D |

| Абсолютная неопределенность | Проектируемый контроль не обнаружит и (или) не может обнаружить потенциальные причину/механизм и последующий вид дефекта, или контроль не предусмотрен. | |

| Очень плохое | Очень плохие шансы обнаружения потенциальных причины/ механизма и последующего вида дефекта при предполагаемом контроле. | |

| Плохое | Плохие шансы обнаружения потенциальных причины/механизма и последующего вида дефекта при предполагаемом контроле. | |

| Очень слабое | Очень ограниченные шансы обнаружения потенциальных причины/механизма и последующего вида дефекта при предполагаемом контроле. | |

| Слабое | Ограниченные шансы обнаружения потенциальных причины/механизма и последующего вида дефекта при предполагаемом контроле. | |

| Умеренное | Умеренные шансы обнаружения потенциальных причины/ механизма и последующего вида дефекта при предполагаемом контроле. | |

| Умеренно хорошее | Умеренно высокие шансы обнаружения потенциальных причины/механизма и последующего вида дефекта при проектируемом контроле. | |

| Хорошее | Высокие шансы. | |

| Очень хорошее | Очень высокие шансы. | |

| Почти наверняка | Проектируемые действия (контроль, испытания) почти наверняка обнаруживают потенциальную причину и последующий вид дефекта. |

Таблица 29 - Рекомендуемая шкала для выставления балла обнаружения D (FMEA-процесса)

| Обнаружение | Критерии: вероятность обнаружения дефекта при контроле процесса до следующего или последующего процесса или до того, как часть или компонент покинет место изготовления или сборки | Балл D |

| Почти невозможно | Нет известного контроля для обнаружения вида дефекта в производственном процессе | |

| Очень плохое | Очень низкая вероятность обнаружения вида дефекта действующими методами контроля | |

| Плохое | Низкая вероятность обнаружения вида дефекта действующими методами контроля | |

| Очень слабое | Очень низкая вероятность обнаружения вида дефекта действующими методами контроля | |

| Слабое | Низкая вероятность обнаружения вида дефекта действующими методами контроля | |

| Умеренное | Умеренная вероятность обнаружения вида дефекта действующими методами контроля | |

| Умеренно хорошее | Умеренно высокая вероятность обнаружения вида дефекта действующими методами контроля | |

| Хорошее | Высокая вероятность обнаружения вида дефекта действующими методами контроля | |

| Очень хорошее | Очень высокая вероятность обнаружения вида дефекта действующими методами контроля | |

| Почти наверняка | Действующий контроль почти наверняка обнаружит вид дефекта. Для подобных процессов известны надежные методы контроля |

После получения экспертных оценок S, О, D вычисляют приоритетное число риска (ПЧР) по формуле:

ПЧР = S*O*D (7)

Для дефектов, имеющих несколько причин, определяют соответственно несколько ПЧР. Каждое ПЧР может иметь значения от 1 до 1000. При этом, для приоритетного числа риска должна быть заранее установлена критическая граница (ПЧРгр) в пределах от 100 до 125. По усмотрению службы маркетинга и других служб организации (предприятия, учреждения) для некоторых возможных дефектов значение ПЧРгр может быть установлено менее 100. Снижение ПЧРгр соответствует созданию более высококачественных и надежных объектов и процессов. Некоторые зарубежные предприятия-лидеры, давно использующие методологию FMEA, с работают с ПЧРгр от 30 до 50.

Количественному анализу последствий отказов с помощью ПЧР может предшествовать их качественный анализ с помощью рекомендованной МЭК классификационной матрицы оценки частоты и значимости отказов по категориям I–IV (таблица 30).

Таблица 30 – Матрица «вероятность отказа – тяжесть последствий» для ранжирования отказов при FMEA

| Ожидаемая частота отказа | Категория отказа | |||

| Катастрофический отказ (категория I) | Существенный отказ (категория II) | Промежуточный отказ (категория III) | Несущественный отказ (категория IV) | |

| Частый | А | А | А | С |

| Вероятный | А | А | В | С |

| Редкий | А | В | В | D |

| Очень редкий | А | В | В | D |

| Невероятный | В | С | С | D |

При классификации ожидаемой частоты отказа могут быть использованы рекомендации, приведенные в таблице 31.

Таблица 31 – Качественные и количественные оценки частоты отказов

| Ожидаемая частота отказа | Качественное описание частоты для | Вероятность наступления отказа, Р | |

| индивидуального изделия | совокупности изделий | ||

| Частый | Вероятно частое возникновение | Наблюдается постоянно | Р > 0,2 |

| Вероятный | Будет наблюдаться несколько раз за срок службы изделия | Вероятно частое возникновение | 0,1 < Р < 0,2 |

| Редкий | Возможно одно наблюдение данного отказа за срок службы | Наблюдается несколько раз | 0,01 < Р < 0,1 |

| Очень редкий | Отказ маловероятен, но возможен хотя бы раз в срок службы | Вполне возможен хотя бы один раз | 0,001 < Р < 0,01 |

| Невероятный | Отказ настолько маловероятен, что вряд ли будет наблюдаться даже один раз за срок службы | Отказ маловероятен, но возможен хотя бы один раз | Р < 0,001 |

Отнесение отказов к одной из групп А, B, С, D (таблица 30) требует следующих действий FMEA-команды: А - обязателен углубленный количественный анализ критичности; В - желателен количественный анализ критичности; С - можно ограничиться качественным анализом; D - анализ не требуется.

Причины отказов, попавших в группу A, подлежат безусловному устранению при проектировании путем изменения конструкции, увеличения соответствующих запасов прочности, устойчивости и т.п., смягчения условий эксплуатации и прочего. Причины отказов, попавших в группы B и C, требуют дальнейшего анализа, уточнения механизмов отказов, характера деградационных процессов и других факторов, важных для более полного описания отказа. В результате могут быть приняты решения о доработке оборудования, изменении регламента технического обслуживания и ремонта, увеличении частоты и глубины диагностирования или другие корректирующие меры. Отказы групп B и C вносятся в специальный перечень для последующего анализа и контроля. Причины отказов группы D не требуют дополнительного анализа.

После расчетов ПЧР составляют перечень дефектов (причин), для которых значение ПЧР превышает ПЧРгр. Именно для них и следует далее вести доработку конструкции и/или производственного процесса.

Для каждого дефекта (причины) с ПЧР>ПЧРгр команда должна прилагать усилия (корректирующие мероприятия) для снижения этого расчетного показателя посредством доработки конструкции и/или производственного процесса.

После того, как действия по доработке определены, необходимо оценить и записать значения баллов значимости S, возникновения O и обнаружения D для нового предложенного варианта конструкции и/или производственного процесса. Следует проанализировать новый предложенный вариант и подсчитать и записать значение нового ПЧР по схеме в соответствии с приведенным выше рисунком 47. Все новые значения ПЧР следует рассмотреть, и, если необходимо дальнейшее их снижение, повторить предыдущие действия.

Ответственный за разработку конструкции и/или производственного процесса инженер должен подтвердить, что все предложения членов команды по доработке были рассмотрены.

В конце работы FMEA-команды должен быть составлен и подписан протокол, в котором отражают основные результаты работы команды, включающие, как минимум:

- состав FMEA-команды;

- описание технического объекта и его функций;

- перечень дефектов и/или причин для первоначально предложенного варианта конструкции и/или производственного процесса;

- экспертные баллы S, О, D и ПЧР для каждого дефекта и причины первоначально предложенного варианта конструкции и/или технологического процесса;

- предложенные в ходе работы FMEA-команды корректирующие действия по доработке первоначально предложенного варианта конструкции и/или производственного процесса;

- экспертные баллы S, О, D и ПЧР для каждого дефекта и причины доработанного варианта конструкции и/или производственного процесса.

При необходимости к протоколу работы FMEA-команды прилагают соответствующие чертежи, таблицы, результаты расчета и т.д.

Не нашли, что искали? Воспользуйтесь поиском: